инструкция по сварке полипропилена ПП встык

ТРУБЫ ДЛЯ АГРЕССИВНЫХ СРЕД:

Смотрите также: инструкция по сварке труб из полипропилена враструб

Сварка труб и/или фитингов из полипропилена ПП встык с применением нагревательных элементов должна выполняться надлежащим образом, с соблюдением следующих этапов цикла сварки:

t1 – присоединение и предварительное нагревание;

t2 – нагревание;

t3 – удаление нагревательного элемента;

t4 – установка температуры сварки;

t5 – сварка;

давление.

Сверху – время.

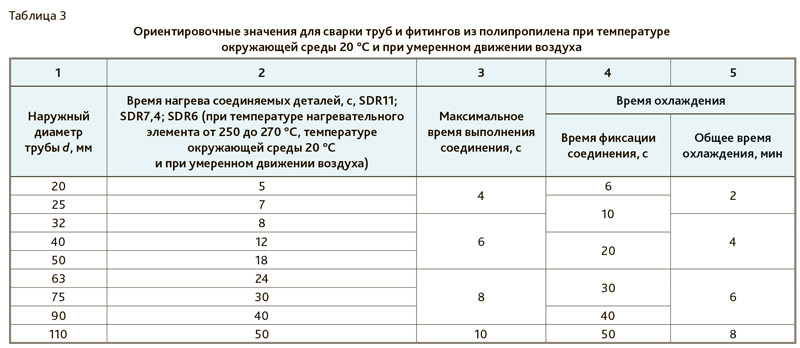

| Таблица 2. Параметры стыковой сварки для ПП труб (в соответствии с DVS 2207, часть 11 | |||||

| Толщина стенки (мм) | Высота присоединения хвостовика (мм) | Время предварительного нагрева (сек) |  время удаления теплового элемента (сек) время удаления теплового элемента (сек) |

Установка давления сварки (сек) | Продолжительность сварки (сек) |

| …-4,5 | 0,5 | …-135 | 5 | 6 | 6 |

| 4,5-7 | 0,5 | 5-6 | 6-7 | 6-12 | |

| 7,0-12 | 1,0 | 175-245 | 6-7 | 7-11 | 12-20 |

| 12 — 19 | 1,0 | 245-330 | 7-9 | 11-17 | 20-30 |

| 19 — 26 | 1,5 | 330-400 | 9-11 | 17-22 | 30-40 |

| 26-37 | 2 | 400-485 | 11-14 | 22-32 | 40-55 |

| 37-50 | 2,5 | 485-560 | 32-43 | 55-70 | |

Инструкции по сварке полипропилена

1. Присоединение и предварительное нагревание ПП труб

Присоединение и предварительное нагревание ПП труб

На данном этапе свариваемые торцы присоединяются к тепловому элементу под давлением, равным р1+ pt, и удерживаются в таком положении до образования ровной внутренней и внешней кромки. Значение давления р1 должно быть настолько высоким, чтобы свариваемые поверхности, соприкасающиеся с термоэлементом, находились под давлением, равным 0,1 Н/мм

Условное обозначение pt показывает давление тяги, необходимое для преодоления трения, создаваемого сварочным аппаратом и весом трубы, которая закреплена на подвижной направляющей.

2. Нагрев: После образования кромки следует понизить давление (10% значения присоединения и предварительного нагрева), что позволит материалу прогреться равномерно на всю толщину.

3. Удаление нагревательного элемента: Данная операция должна быть выполнена за максимально короткое время. Она включает отдаление свариваемых краев от нагревательного элемента, удаление элемента без повреждения размягченных поверхностей и немедленное соединение свариваемых торцов. Быстрое выполнение перечисленных действий позволит избежать чрезмерного охлаждения краев (температура поверхности понижается на 17°С за три секунды).

Установка давления сварки: При соединении торцов ПП труб давление постепенно увеличивается до значения (р5+pt, где р5 = p1, а pt — это давление тяги.

Сварка: Давление сварки необходимо поддерживать в течение времени t5.

Охлаждение: После завершения сварки контактное давление снимается, а соединение может удаляться из сварочного аппарата. Ни в коем случае не следует использовать механическую нагрузку до полного остывания соединения. Время охлаждения должно быть не меньше времени сварки t5.

Проверка качества сварного соединения ПП труб

Для проверки качества сварного соединения труб и фитингов из полипропилена можно использовать разрушающий и неразрушающий контроль. Для выполнения последнего требуется наличие специального оборудования. Тем не менее, существует возможность проверки прочности соединения без использования таких инструментов, то есть визуально.

Визуальный контроль включает следующие аспекты:

- Сварной шов должен быть ровным по всей окружности соединения;

- Насечка в центре шва должна быть выше внешнего диаметра сварных элементов;

- На внешней поверхности шва должны отсутствовать следы пористости, пыли или других загрязнений;

- Отсутствие видимого разрушения;

- Отсутствие на поверхности сварного шва чрезмерного блеска, который может свидетельствовать о перегреве;

- Смещение оси сварных элементов не должно превышать 10% толщины.

| Таблица 3. Основные дефекты, которые обнаруживаются при визуальном контроле качества сварки полипропилена |

|

| Дефекты | Возможные причины |

| Неравномерный шов | Ненадлежащая подготовка свариваемых окончаний, а также неравномерное теплораспределение |

| Слишком маленький шов | Неправильная настройка параметров сварки (температуры, давления, времени сварки) |

| Слишком глубокая насечка в центре шва | Недостаточные значения давления или температуры |

| Вкрапления на поверхности шва | Недостаточная очистка свариваемых окончаний |

| Пористость шва | Слишком высокая влажность окружающей среды при выполнении сварки |

| Чрезмерный блеск поверхности шва | |

| Смещение оси превышает 10% толщины стенок трубы и фитинга | Ненадлежащая центровка или слишком большая овальность труб |

Инструкция для аппарата стыковой сварки пластиковых труб с механическим приводом AL160 (AK160).

АППАРАТ ДЛЯ СТЫКОВОЙ СВАРКИ ИНСТРУКЦИЯ

АППАРАТ ДЛЯ СТЫКОВОЙ СВАРКИ ИНСТРУКЦИЯ Модель AL160 (40-160 мм) ручной механический привод

СОДЕРЖАНИЕ1 – ХАРАКТЕРИСТИКИ МАШИНЫ

1.1 — Назначение

1.2 – Область применения

1.3 — Тип

2 – ОСНАЩЕНИЕ МАШИНЫ

2.1 — Центратор

2.2 – Торцеватель (триммер)

2.3 – Нагреватель

2.4 — Панель управления

2.5 — Вкладыши

3 – ЭКСПЛУАТАЦИЯ МАШИНЫ И УПРАВЛЕНИЕ ПРОЦЕССОМ СВАРКИ.

4 – ПАРАМЕТРЫ ДАВЛЕНИЯ И ВРЕМЕНИ

5 – МЕРЫ ПРЕДОСТОРОЖНОСТИ

ХАРАКТЕРИСТИКИ МАШИНЫ

1.1 — НАЗНАЧЕНИЕ

Сварка встык ПЭ (PE), ПП (PP) и ПВДФ (PVDF ) труб и фитингов для размеров

Модель AL160 (40-50-63-75-90-110-125-140-160мм)

1.2 – СФЕРА ПРИМЕНЕНИЯ

Все типы труб и фитингов выполненные из ПЭ, ПП и ПВДФ применяются при транспортировке питьевой воды, стоков, и т. д.

д.

1.3 – ТИП

Аппарат AL160 предназначен для ручной сварки. Напряжение эксплуатации прибора 220В (однофазная сеть).

2 – ОСНАЩЕНИЕ

|

NO. |

ОСНОВНЫЕ ДЕТАЛИ |

|

1 |

ЦЕНТРАТОР |

|

2 |

ТОРЦЕВАТЕЛЬ (ТРИММЕР) |

|

3 |

НАГРЕВАТЕЛЬ |

|

4 |

ПАНЕЛЬ УПРАВЛЕНИЯ |

|

5 |

ВКЛАДЫШИ |

2.1 – Центратор

Центрация труб производится при помощи двух подвижных и двух не подвижных зажимов закреплённых на направляющих.

|

NO. |

ОСНОВНЫЕ ДЕТАЛИ ЦЕНТРАТОРА |

|

1 |

ПЛАТФОРМА |

|

2 |

НАПРАВЛЯЮЩИЕ |

|

3 |

НЕПОДВИЖНЫЕ ЗАЖИМЫ |

|

4 |

ГРУППА ПОДВИЖНЫХ ЗАЖИМОВ |

|

5 |

ВЕРХНИЙ ЗАЖИМ |

|

6 |

СОЕДИНИТЕЛЬНЫЙ ШТИФТ ДЛЯ ЗАЖИМОВ |

|

7 |

СОЕДИНИТЕЛЬНЫЙ БОЛТ ДЛЯ ЗАЖИМОВ |

|

8 |

АЛЮМИНИЕВЫЕ ЗАЖИМЫ |

|

9 |

РУКОЯТКА |

|

10 |

ДИАГРАММА ДАВЛЕНИЯ |

2. 2 – Торцеватель (триммер)

2 – Торцеватель (триммер)

Торцевателем (триммером) является инструмент с лезвиями на обеих сторонах, служащий для очищения и выравнивания обоих концов трубы перед началом сварки.

|

NO. |

ДЕТАЛИ ТОРЦЕВАТЕЛЯ (ТРИММЕРА) |

|

1 |

ВРАЩАЮЩИЕСЯ ЗАЖИМЫ |

|

2 |

ЛЕЗВИЯ |

|

3 |

РУКОЯТКА |

|

4 |

ДВИГАТЕЛЬ (220В – 810Вт) |

|

5 |

ЭЛЕКТРОПРОВОД |

2.3 – Нагреватель

Концы труб нагреваются при помощи нагревательного элемента перед сваркой. Настройка нагревателя осуществляется при помощи термостата на пластинах.

Настройка нагревателя осуществляется при помощи термостата на пластинах.

220В – 1000Вт СОПРОТИВЛЕНИЕ

|

NO |

ДЕТАЛИ НАГРЕВАТЕЛЯ |

|

1 |

ПЛАСТИНА |

|

2 |

ТЕРМОСТАТ С УСТАНОВКОЙ ТЕМПЕРАТУРЫ |

|

3 |

РУКОЯТКА |

2.4 –Панель управления

Панель управления обеспечивает давлением, необходимое для работы нагревателя и торцевателя (триммера).

|

NO |

БЛОК УПРАВЛЕНИЯ ПИТАНИЕМ |

|

1 |

РОЗЕТКА ТОРЦЕВАТЕЛЯ |

|

2 |

РОЗЕТКА НАГРЕВАТЕЛЯ |

|

3 |

ON/OFF ВЫКЛЮЧАТЕЛЬ |

3. ЭКСПЛУАТАЦИЯ МАШИНЫ И УПРАВЛЕНИЕ ПРОЦЕССОМ СВАРКИ

ЭКСПЛУАТАЦИЯ МАШИНЫ И УПРАВЛЕНИЕ ПРОЦЕССОМ СВАРКИ

Шаг №1- Подключите ПАНЕЛЬ УПРАВЛЕНИЯ к сети переменного тока 220В, затем НАГРЕВАТЕЛЬ к соответствующей розетке на панели управления.

Шаг №2- Дождитесь нагрева зеркала НАГРЕВАТЕЛЯ до температуры 220 C˚.

Шаг №3- Закрепите зажимы на ЦЕНТРАТОРЕ и вставите трубы.

Шаг №4- Установите ТОРЦЕВАТЕЛЬ в ЦЕНТРАТОРЕ, закрепите блокировочным штырём.

Шаг №5- Вставьте штепсель ТОРЦЕВАТЕЛЯ в соответствующую розетку, расположенную на ПАНЕЛИ УПРАВЛЕНИЯ.

Шаг №6- Включите ТОРЦЕВАТЕЛЬ и подведите группу зажимов с трубами к торцевателю, вращая рукоять ЦЕНТРАТОРА по часовой стрелке. Торцевание необходимо производить до выхода ровной, непрерывной ленты стружки, образующейся при обработке торцов трубы. По окончании снимите ТОРЦЕВАТЕЛЬ с машины и положите в защитный кожух.

Шаг №7- Убедитесь, что температура НАГРЕВАТЕЛЯ достигла 220 C˚.

Шаг №8- Проверьте работу машины, приводя в движение зажимы рукояткой. Перемещайте зажимы вперед-назад, по направляющим ЦЕНТРАТОРА пока не убедитесь, что зажимы перемещаются плавно без заеданий.

Перемещайте зажимы вперед-назад, по направляющим ЦЕНТРАТОРА пока не убедитесь, что зажимы перемещаются плавно без заеданий.

Шаг №9- Найдите значение необходимого ДАВЛЕНИЯ СВАРКИ (P1=P5) в таблице (раздел 4 инструкции), в соответствии с диаметром трубы, материалом и показателем PN или SDR.

Шаг №10- Убедитесь, что температура НАГРЕВАТЕЛЯ достигла 220 C˚.

Шаг №11- Поместите нагреватель между обработанными торцами труб и соедините трубы, вращая рукоятку, установив величину давления P1 соответствии с выбранными по таблице параметрами. После образования симметричного буртика (время t1), ослабьте давление до ноля и продолжайте подогрев до истечения необходимого времени (t2).

Шаг №12- По истечении времени нагрева снимите НАГРЕВАТЕЛЬ и соедините трубы вместе, применив давление P5, выбранное по таблице. ВНИМАНИЕ! Время удаления нагревателя из зоны сварки ( t 3) ОГРАНИЧЕННО технологией сварки. Необходимо завершить удаление нагревателя за время указанное в таблице.

Шаг №13- Оставьте сваренные трубы в машине под воздействием давления на необходимое время охлаждения t5.

4 – ПАРАМЕТРЫ ВРЕМЕНИ И ДАВЛЕНИЯ

t1: Время оплавления стыка до образования грата (симметричного буртика)

t2: Время нагрева без давления

t3: Время удаления нагревателя из зоны сварки

t4: Время увеличивающегося давления (давление сварки)

t5: Время необходимое для охлаждения

P1: Давление оплавления торцов до образования симметричного буртика

P2: Давление необходимое для продолжения нагрева торцов трубы (близко в нулю)

P5: Время необходимое для охлаждения стыка

|

PE 100 PN 4 (SDR 41) |

|||||||||

|

Диаметр трубы (OD) |

Толщина стенки (s) |

Давление оплавления торцов P1=P5 |

Высота буртика |

Время нагрева (t2) |

Время удаления нагревателя (t3) |

Время увеличения давления (t4) |

Давление сварки P1=P5 |

Время охлаждения (t5) |

|

|

мм |

мм |

kP |

мм |

сек. |

сек. |

сек. |

kP |

мин. |

|

|

40 |

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

63 |

1,8 |

6 |

0,5 |

20 |

4 |

4 |

6 |

2 |

|

|

75 |

1,9 |

7 |

0,5 |

20 |

4 |

4 |

7 |

2 |

|

|

90 |

2,2 |

10 |

0,5 |

22 |

4 |

4 |

10 |

2 |

|

|

110 |

2,7 |

14 |

0,5 |

27 |

4 |

4 |

14 |

3 |

|

|

125 |

3,1 |

18 |

0,5 |

31 |

4 |

4 |

18 |

4 |

|

|

140 |

3,5 |

23 |

0,5 |

35 |

5 |

5 |

23 |

4 |

|

|

160 |

4,0 |

30 |

0,5 |

40 |

5 |

5 |

30 |

5 |

|

|

PE 100 PN 5 (SDR 33) |

|||||||||

|

Диаметр трубы (OD) |

Толщина стенки (s) |

Давление оплавления торцов P1=P5 |

Высота буртика |

Время нагрева (t2) |

Время удаления нагревателя (t3) |

Время увеличения давления (t4) |

Давление сварки P1=P5 |

Время охлаждения (t5) |

|

|

мм |

мм |

kP |

мм |

сек. |

сек. |

сек. |

kP |

мин. |

|

|

40 |

|

|

|

|

|

|

|

|

|

|

50 |

1,8 |

5 |

0,5 |

20 |

4 |

4 |

5 |

2 |

|

|

63 |

2,0 |

6 |

0,5 |

20 |

4 |

4 |

6 |

2 |

|

|

75 |

2,3 |

8 |

0,5 |

23 |

4 |

4 |

8 |

2 |

|

|

90 |

2,8 |

12 |

0,5 |

28 |

4 |

4 |

12 |

3 |

|

|

110 |

3,4 |

18 |

0,5 |

34 |

5 |

5 |

18 |

4 |

|

|

125 |

3,9 |

23 |

0,5 |

39 |

5 |

5 |

23 |

5 |

|

|

140 |

4,3 |

28 |

0,5 |

43 |

5 |

5 |

28 |

6 |

|

|

160 |

4,9 |

36 |

1 |

49 |

5 |

5 |

36 |

7 |

|

|

PE 100 PN 6 (SDR 26) |

|||||||||

|

Диаметр трубы (OD) |

Толщина стенки (s) |

Давление оплавления торцов P1=P5 |

Высота буртика |

Время нагрева (t2) |

Время удаления нагревателя (t3) |

Время увеличения давления (t4) |

Давление сварки P1=P5 |

Время охлаждения (t5) |

|

|

мм |

мм |

kP |

мм |

сек. |

сек. |

сек. |

kP |

мин. |

|

|

40 |

1,8 |

4 |

0,5 |

20 |

4 |

4 |

4 |

2 |

|

|

50 |

2,0 |

5 |

0,5 |

20 |

4 |

4 |

5 |

2 |

|

|

63 |

2,5 |

8 |

0,5 |

25 |

4 |

4 |

8 |

3 |

|

|

75 |

2,9 |

10 |

0,5 |

29 |

4 |

4 |

10 |

3 |

|

|

90 |

3,5 |

15 |

0,5 |

35 |

5 |

5 |

15 |

4 |

|

|

110 |

4,2 |

21 |

0,5 |

42 |

5 |

5 |

21 |

6 |

|

|

125 |

4,8 |

28 |

1 |

48 |

5 |

5 |

28 |

6 |

|

|

140 |

5,4 |

35 |

1 |

54 |

5 |

5 |

35 |

7 |

|

|

160 |

6,2 |

45 |

1 |

62 |

6 |

6 |

45 |

9 |

|

|

PE 100 PN 8 (SDR 21) |

|||||||||

|

Диаметр трубы (OD) |

Толщина стенки (s) |

Давление оплавления торцов P1=P5 |

Высота буртика |

Время нагрева (t2) |

Время удаления нагревателя (t3) |

Время увеличения давления (t4) |

Давление сварки P1=P5 |

Время охлаждения (t5) |

|

|

мм |

мм |

kP |

мм |

сек. |

сек. |

сек. |

kP |

мин. |

|

|

40 |

2,3 |

5 |

0,5 |

23 |

4 |

4 |

5 |

2 |

|

|

50 |

2,9 |

7 |

0,5 |

29 |

4 |

4 |

7 |

3 |

|

|

63 |

3,6 |

11 |

0,5 |

36 |

5 |

5 |

11 |

5 |

|

|

75 |

4,3 |

15 |

0,5 |

43 |

5 |

5 |

15 |

6 |

|

|

90 |

5,1 |

21 |

1 |

51 |

5 |

5 |

21 |

7 |

|

|

110 |

6,3 |

31 |

1 |

63 |

6 |

6 |

31 |

9 |

|

|

125 |

7,1 |

40 |

1,5 |

71 |

6 |

6 |

40 |

10 |

|

|

140 |

8,0 |

50 |

1,5 |

80 |

6 |

6 |

50 |

11 |

|

|

160 |

9,1 |

65 |

1,5 |

91 |

7 |

7 |

65 |

13 |

|

|

PE 100 PN 10 (SDR 17) |

|||||||||

|

Диаметр трубы (OD) |

Толщина стенки (s) |

Давление оплавления торцов P1=P5 |

Высота буртика |

Время нагрева (t2) |

Время удаления нагревателя (t3) |

Время увеличения давления (t4) |

Давление сварки P1=P5 |

Время охлаждения (t5) |

|

|

мм |

мм |

kP |

мм |

сек. |

сек. |

сек. |

kP |

мин. |

|

|

40 |

2,4 |

5 |

0,5 |

24 |

4 |

4 |

5 |

3 |

|

|

50 |

3,0 |

7 |

0,5 |

30 |

4 |

4 |

7 |

4 |

|

|

63 |

3,8 |

11 |

0,5 |

38 |

5 |

5 |

11 |

5 |

|

|

75 |

4,5 |

15 |

1 |

45 |

5 |

5 |

15 |

6 |

|

|

90 |

5,4 |

22 |

1 |

54 |

5 |

5 |

22 |

7 |

|

|

110 |

6,6 |

33 |

1 |

66 |

6 |

6 |

33 |

9 |

|

|

125 |

7,4 |

42 |

1,5 |

74 |

6 |

6 |

42 |

10 |

|

|

140 |

8,3 |

52 |

1,5 |

83 |

7 |

7 |

52 |

12 |

|

|

160 |

9,5 |

68 |

1,5 |

95 |

7 |

7 |

68 |

13 |

|

|

PE 100 PN 16 (SDR11) |

|||||||||

|

Диаметр трубы (OD) |

Толщина стенки (s) |

Давление оплавления торцов P1=P5 |

Высота буртика |

Время нагрева (t2) |

Время удаления нагревателя (t3) |

Время увеличения давления (t4) |

Давление сварки P1=P5 |

Время охлаждения (t5) |

|

|

мм |

мм |

kP |

мм |

сек. |

сек. |

сек. |

kP |

мин. |

|

|

40 |

3,7 |

7 |

0,5 |

37 |

5 |

5 |

7 |

5 |

|

|

50 |

4,6 |

10 |

1 |

46 |

5 |

5 |

10 |

6 |

|

|

63 |

5,8 |

16 |

1 |

58 |

6 |

6 |

16 |

8 |

|

|

75 |

6,8 |

22 |

1 |

68 |

6 |

6 |

22 |

10 |

|

|

90 |

8,2 |

32 |

1,5 |

82 |

6 |

6 |

32 |

11 |

|

|

110 |

10,0 |

48 |

1,5 |

100 |

7 |

7 |

48 |

14 |

|

|

125 |

11,4 |

62 |

1,5 |

114 |

8 |

8 |

62 |

15 |

|

|

140 |

12,7 |

77 |

2 |

127 |

8 |

8 |

77 |

17 |

|

|

160 |

14,6 |

101 |

2 |

147 |

9 |

9 |

101 |

19 |

|

|

PE 100 PN 12,5 (SDR 13,6) |

|||||||||

|

Диаметр трубы (OD) |

Толщина стенки (s) |

Давление оплавления торцов P1=P5 |

Высота буртика |

Время нагрева (t2) |

Время удаления нагревателя (t3) |

Время увеличения давления (t4) |

Давление сварки P1=P5 |

Время охлаждения (t5) |

|

|

мм |

мм |

kP |

мм |

сек. |

сек. |

сек. |

kP |

мин. |

|

|

40 |

5,5 |

9 |

1 |

55 |

5 |

5 |

9 |

8 |

|

|

50 |

5,6 |

12 |

1 |

56 |

5 |

5 |

12 |

8 |

|

|

63 |

8,6 |

23 |

1,5 |

86 |

7 |

7 |

23 |

12 |

|

|

75 |

10,3 |

32 |

1,5 |

103 |

7 |

7 |

32 |

14 |

|

|

90 |

12,3 |

46 |

2 |

123 |

8 |

8 |

46 |

16 |

|

|

110 |

15,1 |

68 |

2 |

151 |

3 |

9 |

68 |

20 |

|

|

125 |

17,1 |

87 |

2,0 |

171 |

9 |

10 |

87 |

22 |

|

|

140 |

19,2 |

110 |

2,5 |

192 |

10 |

11 |

110 |

24 |

|

|

160 |

21,9 |

143 |

2,5 |

219 |

11 |

12 |

143 |

27 |

|

Визуальная диагностика возможных ошибок при проведении процедуры сварки

5 – МЕРЫ ПРЕДОСТОРОЖНОСТИ.

- Использовать аппарат должны только опытные специалисты.

- Во время эксплуатации, аппарат должен находиться на горизонтальной плоскости.

- Перед использованием проверьте электрический кабель и соединения.

- Не трогайте нагреватель после достижения рабочей температуры, при переносе используйте рукоятку.

- Проверяйте уровень подогрева только при помощи термостата.

- Закрепите торцеватель на станине перед использованием.

- Не переносите торцеватель во время работы.

- Не трогайте лезвия торцевателя во время работы.

- После обработки торцевателем, удалите розетку(выключите из розетки) и положите в защитный кожух.

Сварка полипропиленовых труб,монтаж полипропиленовых труб,монтаж труб ПП видео

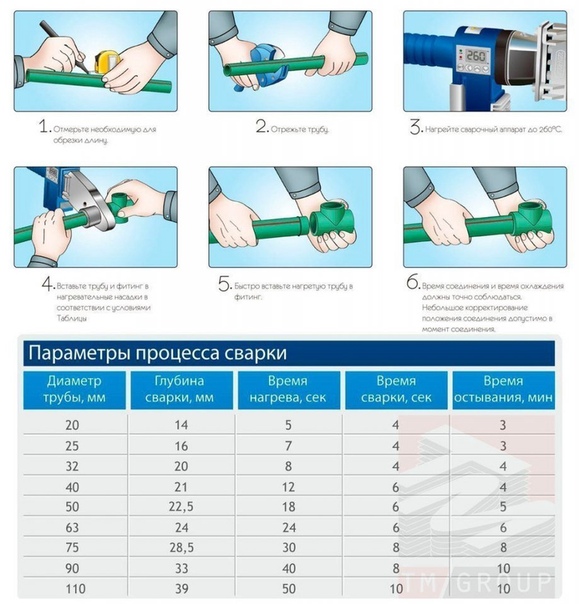

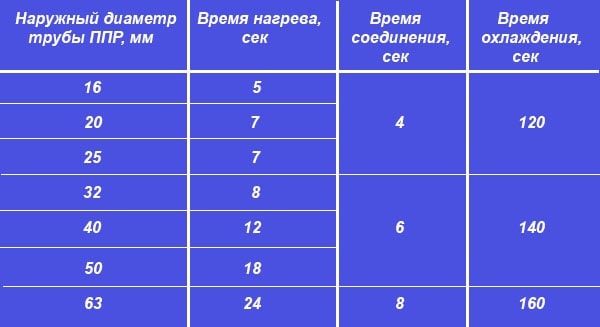

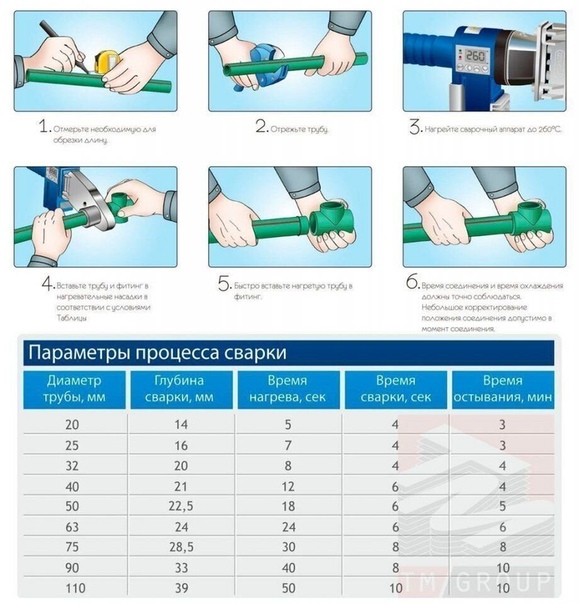

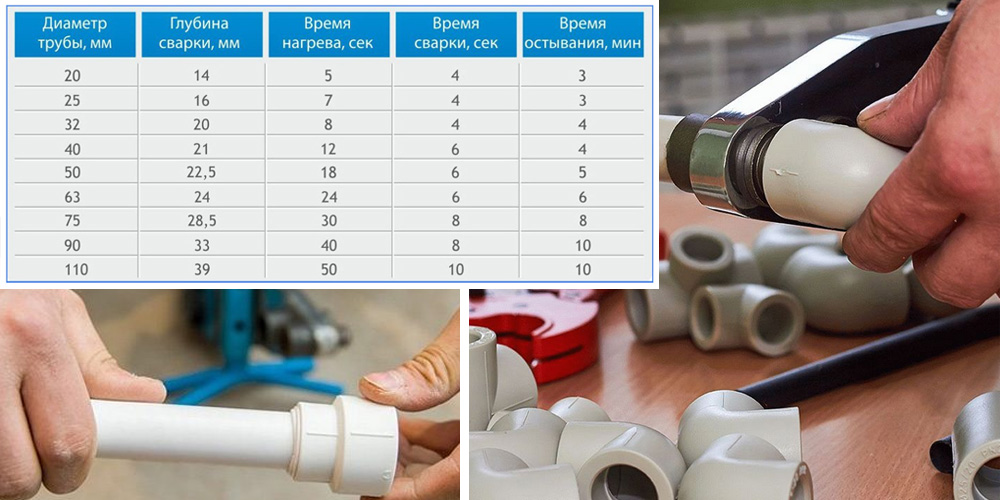

Трубы полипропиленовые соединяются между собой при помощи контактной сварки в раструб, которая является основным способом соединения труб полипропиленовых и делится на четыре этапа:

- резку труб по размерам,

- нагревание соединяемых участков труб,

- соединение труб между собой,

- охлаждение готового трубного соединения.

Подготовительные работы при сварке полипропиленовых труб

Сварка полипропиленовых труб, при всей своей технологичности, требует внимательного отношения во время предварительных работ по подготовке сварки. Прежде чем приступить к сварочным работам, необходимо внимательно осмотреть свариваемые детали и тщательно подготовить трубы к сварке. Соединяемые детали должны быть без сколов и трещин. Для того чтобы избежать возникновения подобных повреждений труб полипропиленовых, разгрузка и погрузка труб полипропиленовых, а также их транспортировка, должны осуществляться в условиях температуры наружного воздуха не ниже минус десяти градусов Цельсия.

При подготовке деталей к свариванию, обязательным условием должно быть проведение обезжиривания свариваемых поверхностей и тщательная очистка их от грязи.

Сварка полипропиленовых труб Стенки у деталей не должны быть ослаблены, перед монтажом проверяется степень функциональности закрывающих деталей. Резьба на деталях проверяется при помощи противоположной детали. Фитинги одеваются на оправку, проверяются на предмет свободной посадки. Шатающиеся на оправке фитинги отбраковываются в безусловном порядке.

При низкой температуре уличного воздуха, сварка полипропиленовых труб производится только при условии начального прогрева соединяемых деталей. Перед началом монтирования полипропиленовых труб, они выдерживаются в тёплом помещении не менее двух часов.

Резьба на деталях проверяется при помощи противоположной детали. Фитинги одеваются на оправку, проверяются на предмет свободной посадки. Шатающиеся на оправке фитинги отбраковываются в безусловном порядке.

При низкой температуре уличного воздуха, сварка полипропиленовых труб производится только при условии начального прогрева соединяемых деталей. Перед началом монтирования полипропиленовых труб, они выдерживаются в тёплом помещении не менее двух часов.Если сварка полипропиленовых труб предусматривает использование армированных деталей, то, в безусловном порядке, перед началом работ, на концах армированной трубы снимается слой фольги на длину участка предполагаемой глубины сварки. Для снятия фольги используется специальная зачистка.

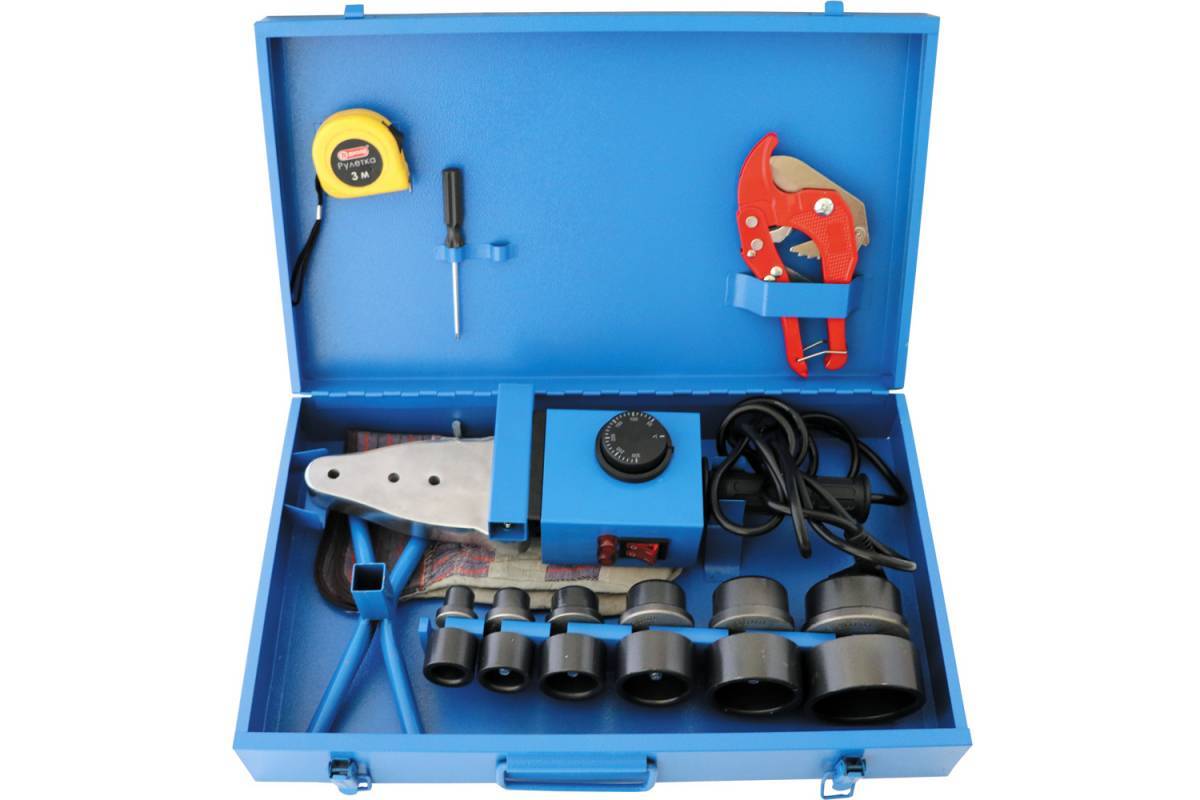

Процесс сварки полипропиленовых трубСварка полипропиленовых труб производится электросварочным аппаратом для полифазной сварки, в комплекте которого имеются сварочные насадки необходимых размеров. При сваривании пластиковых труб необходимо наличие контактного термометра, резака или специальных ножниц, измерительного устройства, маркирующего устройства. Если диаметр соединяемых деталей превышает пятьдесят миллиметров, обязательно наличие шабера и монтажного устройства для сварки.

При сваривании пластиковых труб необходимо наличие контактного термометра, резака или специальных ножниц, измерительного устройства, маркирующего устройства. Если диаметр соединяемых деталей превышает пятьдесят миллиметров, обязательно наличие шабера и монтажного устройства для сварки.

Перед началом сварки к сварочной машине прикрепляют нагревающие насадки, тщательно очищают тефлоновую поверхность от загрязнений при помощи ветоши и спирта, регулятором устанавливают нагрев на температуру двести пятьдесят-двести семьдесят градусов Цельсия, после чего сварочный аппарат подключается к сети. Время нагревания насадок зависит от температуры окружающей среды.

Сварку полипропиленовых труб можно начинать после того, как сварочный аппарат нагреется до рабочей температуры. Определение температуры производится при помощи контактного термометра, который необходим для замера значения температуры в двести шестьдесят градусов Цельсия. При обрезании торцов труб необходимо следить за остротой режущего инструмента, во избежание возникновения впадин на наружном диаметре свариваемой трубы.

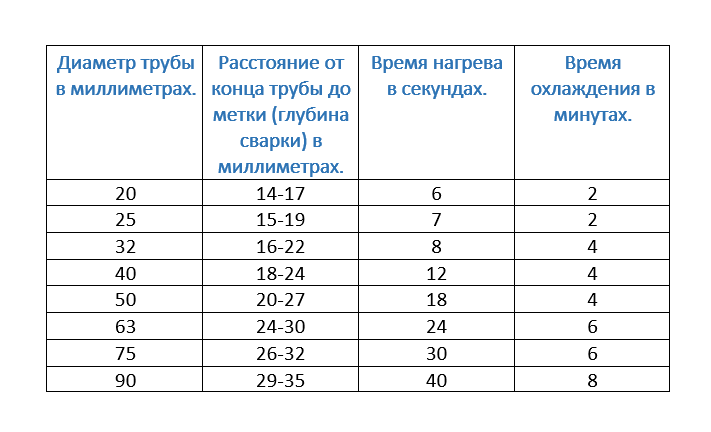

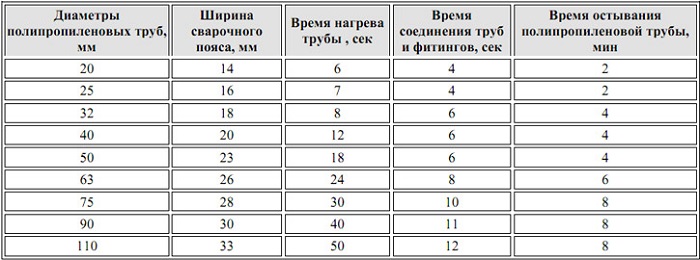

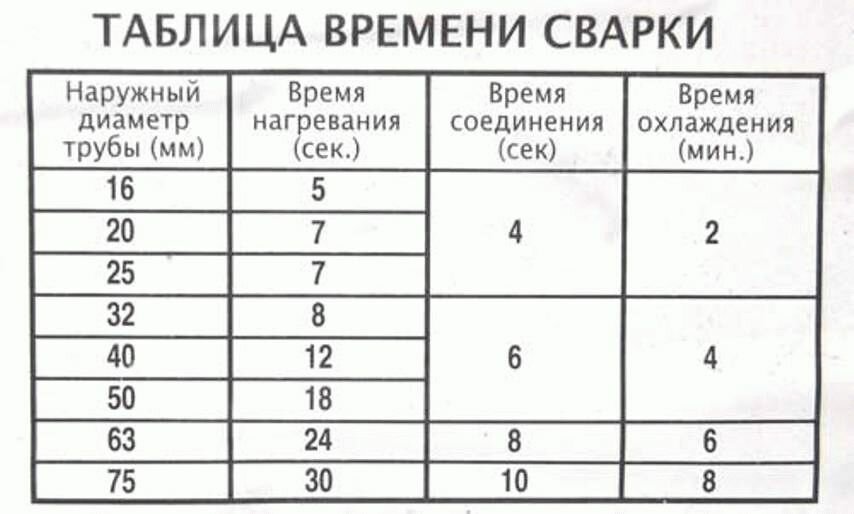

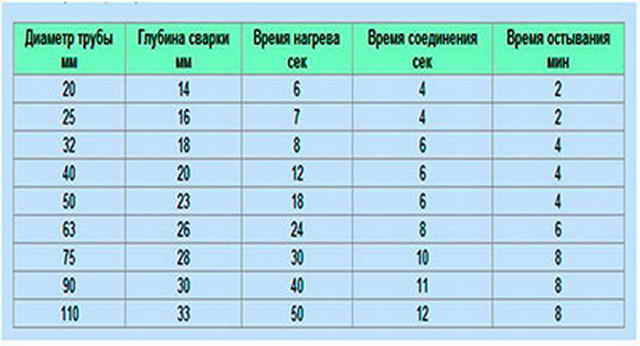

| Диаметр трубы, мм | 20 | 25 | 32 | 40 | 50 | 63 | 75 | 90 | 110 |

| Время нагрева, сек | 7 | 7 | 8 | 12 | 18 | 24 | 30 | 40 | 50 |

| Время соединения, сек | 4 | 4 | 6 | 6 | 6 | 8 | 10 | 11 | 12 |

| Время охлаждения, мин | 2 | 3 | 4 | 4 | 5 | 6 | 8 | 8 | 8 |

| Длина свариваемого шва, мм | 16 | 18 | 20 | 22 | 26 | 29 | 32 | 38 | 42 |

Пластиковые трубы, имеющие диаметр менее сорока миллиметров, свариваются вручную. Если же происходит сварка полипропиленовых труб диаметром от пятидесяти миллиметров и более, сварку нужно делать с использованием монтажных приспособлений, которые могут дать нужное давление.

Полифузная сварка полипропиленовых труб. — Статьи

просмотра.

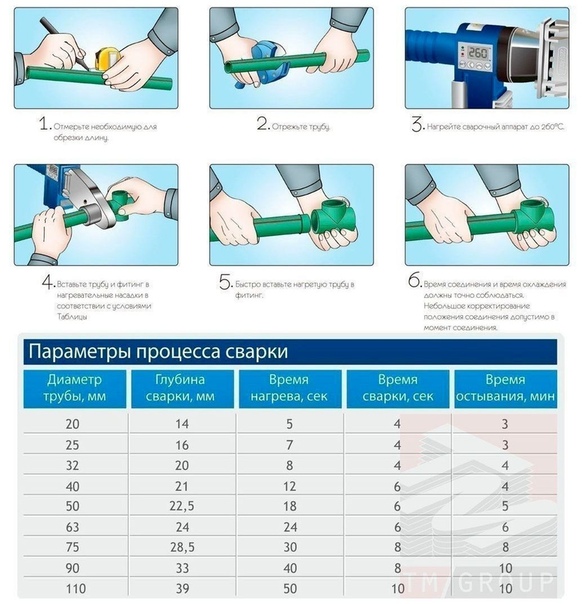

Полифузная сварка полипропиленовых труб – процесс образования неразъёмного соединения путём прогрева соединяемых деталей до стадии частичного оплавления их поверхностей. Полифузная (муфтовая) сварка производится специальным аппаратом, состоящим из 3-х основных частей: блока управления, нагревательной пластины и комплекта насадок из алюминиевого сплава с тефлоновым покрытием.

Перед началом сварочных работ, аппарат для полифузной сварки полипропиленовых труб (чаще называемый «паяльник») оснащают одной или несколькими насадками необходимого диаметра, закрепив их на нагревательной пластине шестигранными ключами. Далее, аппарат устанавливается на подставку (струбцину), на температурном реле устанавливается рекомендуемый показатель (обычно 260-270 градусов Цельсия). Включив питание сварочного аппарата, следует дождаться пока не погаснут индикаторы нагрева – это означает, что температура достигла заданного значения.

Внимание! Если аппарат хранился в холодном помещении, сварочные работы следует начинать не ранее, чем по окончанию второго цикла «прогрев-ожидание», иначе, в связи с недостаточной температурой, возможно налипание полипропилена к насадке (в лучшем случае) или бракованное соединение (в худшем).

Далее рассмотрим некоторые тонкости ручной полифузной сварки. Обращаем ваше внимание, что речь идёт именно о ручной сварке, то есть соединение труб и фитингов диаметром до 50-ти мм включительно. Сварку полипропиленовых труб большего диаметра рекомендуется производить при помощи специального монтажного устройства, обеспечивающего необходимое давление на соединяемые детали, при соблюдении параметров соосности.

• Настоятельно рекомендуется использовать трубу и полипропиленовые фитинги одного производителя. Как показывает практика, полипропиленовая продукция разных фирм имеет различную температуру плавления, соответственно требует корректировки времени прогрева, что весьма неудобно.

• Перед началом работы необходимо тщательно просмотреть весь материал. Использование фитингов, которые свободно одеваются на не нагретый «дорн» (выступающая часть насадки), а тем более болтаются – недопустимо! Таким же образом следует проверить и свариваемые отрезки трубы, проверив плотность вхождения в «гильзу» насадки.

• При сварке армированной полипропиленовой трубы с наружным расположением слоя алюминиевой фольги, следует произвести её зачистку на длину вхождения в фитинг, при помощи специального зачистного устройства. Полипропиленовые трубы армированные стекловолокном или с внутренним и центральным расположением алюминиевой фольги, так же как и неармированные и металлополипропиленовые – зачищать не нужно!

• Свариваемые поверхности следует тщательным образом очистить от пыли и обезжирить. Запомните – даже одна случайно попавшая волосинка, может вызвать утечку!

• Совсем не лишним будет заранее отметить карандашом или маркером глубину вхождения трубы в гильзу насадки и соосность соединяемых деталей.

• Важный момент – труба и фитинги, хранившиеся при минусовой температуре, должны «отлежаться» в тёплом помещении не менее трёх часов. Это связано с крайне низкой теплопроводностью полипропилена. Тёплая на ощупь труба, остаётся промороженной внутри. В процессе сварки такой трубы, слой расплавленного полипропилена образуется значительно более тонкий, чем при обычных условиях. Как следствие — некачественный шов, который может протечь после достаточно сильного гидравлического удара.

• Для отрезания кусков трубы необходимой длины следует пользоваться специальными ножницами для резки полипропиленовых труб или, в крайнем случае, ножовкой по металлу, что гораздо мене удобно. Необходимо чтобы ножницы резали ровно. Косой срез уменьшает площадь свариваемых поверхностей и, как следствие, надёжность шва.

• Процесс нагрева свариваемых деталей следует начинать с одевания фитинга на дорн (у него более толстая стенка), а уже потом вставляется труба в гильзу. Соединяемые детали должны «садиться» на насадку с некоторым усилием, тем большим, чем больше их диаметр. Внимательно следите за отметкой глубины погружения на трубе!

Внимательно следите за отметкой глубины погружения на трубе!

• Время прогрева соединяемых деталей отсчитывается с момента их полной посадки. Данные о времени нагрева, в зависимости от диаметра трубы, обычно находятся с внутренней стороны крышки ящика «паяльника», либо в паспорте к нему. На практике время прогрева зависит от множества факторов (качество трубы и фитингов, их температура, степень изношенности насадки и сварочного аппарата) и определяется опытном путём.

• С особой осторожностью следует относиться к полифузной сварке тонкостенной полипропиленовой трубы PN10, используемой в системах холодного водоснабжения. Время прогрева такой трубы значительно меньше. Усилие при посадке в гильзу следует тщательно дозировать, иначе последует неизбежное заужение пропускной способности трубы.

• Внимание! Сварка полипропиленовых кранов и вентилей должна производиться в положении «открыто». При закрытом вентиле, в случае наличия в нём даже небольшого количества влаги, образовавшийся при нагреве пар, будучи «запертым», будет стаскивать кран с насадки.

• Запомните – как «недогрев», так и «перегрев», крайне нежелательны! В случае недостаточного прогрева получаются некачественные швы. Зачастую, при первом же запуске отопления – труба просто выскакивает из фитинга. Перегретый шов, кроме того что заужает трубу, теряет пластичность (становится «стеклянным»). Динамические нагрузки и гидроудары ведут к его разрушению.

• По окончании времени прогрева, труба и фитинг одновременно снимаются с насадки и уверенным равномерным движением соединяются. Труба должна войти в фитинг до отметки. В течение нескольких секунд можно откорректировать соосность соединения, путём небольшого осевого поворота. Далее заготовка фиксируется в течение 20-40 секунд (в зависимости от диаметра).

• Последний этап – остужение (ни в коем случае не принудительное!) в течение 2-3 минут.

Вот и всё. Надеемся, эти советы помогут Вам избежать некоторых ошибок при полифузной сварке полипропиленовых труб и получить крепкие и надёжные швы, не уступающие по прочности монолитному полипропилену!

Любое копирование данной статьи возможно, при условии размещения прямой гиперссылки на сайтs-k-s. ru

ru

Сварка труб | Сварка пластмасс | Сварка пластиковых труб

Какие пластмассы можно сваривать?

Растворы для сварки пластмасс обычно выполняются с использованием следующих материалов на основе полимеров:

- Политетрафторэтилен, который является упругим, стабильным и обладает способностью выдерживать воздействие агрессивных химикатов.

- Поливинилхлорид, легкий и жесткий, а также известный своей прочностью и огнестойкостью.

- Хлорированный поливинилхлорид, известный своей способностью выдерживать высокие температуры.

- Полипропилен, известный своей эластичностью и высокой химической стойкостью.

- Полиэтилен высокой плотности, известный своим широким соотношением прочности и плотности.

- Поливинилиденфторид — прочный и прочный пластик, известный своей способностью противостоять агрессивным химическим веществам.

Что лучше всего связывает пластик с пластиком?

Связующий агент, используемый для приклеивания пластика к пластику, зависит от типа используемого пластика. Некоторые пластмассы лучше реагируют на химическую связь с растворителем, в то время как другие пластмассы лучше реагируют на тепловую связь.

Некоторые пластмассы лучше реагируют на химическую связь с растворителем, в то время как другие пластмассы лучше реагируют на тепловую связь.

Можно ли сваривать разнородные пластмассы?

Опять же, это зависит от типов используемых пластмасс и процесса их склеивания. Как правило, не рекомендуется сваривать два разных пластика, поскольку они могут не создавать такой прочной связи, как два одинаковых пластика.

Насколько прочны сварные швы?

Термопласты, будучи чрезвычайно универсальными, позволяют создавать прочные и долговечные сварные швы. Некоторые пластмассы имеют более медленное время разрушения, чем металлы, поэтому в зависимости от проекта и конечного использования компонентов мы порекомендуем решение, которое обеспечит долговечность сварных швов.

Как обычно используются сварные пластмассы?

Сварные пластмассы находят тысячи применений. Например, вы можете использовать сварные швы в медицине для транспортировки газов и химикатов через малогабаритные жизненно важные компоненты.

Использование пластиковых сварных швов позволяет избежать осложнений, связанных с коррозией металлических компонентов транспортируемых материалов. Вот почему мы видим, что сварка пластмасс наиболее часто используется в этих отраслях:

Можно ли сплавить пластик вместе?

Да, пластик можно плавить, если два куска пластика сделаны из одного материала.Однако «плавление» пластмасс не обязательно то же самое, что их сварка.

Можно ли сваривать пластмассы паяльником?

Использование паяльника для сваривания двух пластиков не рекомендуется, так как образовавшаяся связь будет слабой и не пригодна для транспортировки большинства жидкостей, газов или других химикатов. Вы не получите прочного соединения с помощью паяльника, поэтому мы не рекомендуем это делать.

Десятилетия опыта в сварке пластмасс

Если вам нужен опыт в производстве пластмасс, это одна из наших специализаций уже более 30 лет.Наша команда экспертов прошла перекрестный тренинг по сварке пластмасс и металлов, что означает, что мы предложим квалифицированное руководство по вашему следующему проекту.

Полиэтиленовые соединения — Vinidex Pty Ltd

Полиэтиленовый стык

Трубы Vinidex PE производятся в диапазоне диаметров от 16 мм до 1000 мм, и эти трубы можно соединять различными способами.

Методы включают механические соединения и ряд процедур термической сварки. Природа полиэтиленовых материалов не позволяет использовать системы на основе клея.

Процессы термического синтеза

Термическое плавление включает нагревание полиэтиленового материала на стыковых поверхностях, сближение расплавленных поверхностей под строго контролируемым давлением и удерживание поверхностей вместе до тех пор, пока стык не остынет.

Во всех процессах термической сварки соединение труб в полевых условиях должно выполняться только обученными операторами сварки с использованием надлежащим образом обслуживаемых и откалиброванных сварочных аппаратов.

Перед сваркой необходимо убедиться в совместимости материалов PE с плавлением, а в случае сомнений следует обратиться за советом к инженерам Vinidex.

Стык Fusion

Стыковая сварка обычно применяется для полиэтиленовых труб размером от 90 до 1000 мм для соединений труб, фитингов и обработки концов. Стыковая сварка обеспечивает однородное соединение с такими же свойствами, что и материалы труб и фитингов, и способность выдерживать продольные нагрузки.

Машины для стыковой сварки должны быть достаточно прочными для выравнивания и создания давления на концах труб в пределах жестких допусков, а также для обеспечения нагрева и создания давления на стыковые поверхности в пределах требуемых допусков параметров.

Процесс стыковой сварки состоит из следующих этапов, которые в принципе показаны на рисунке.

Трубы должны быть установлены в сварочный аппарат, а концы очищены спиртом, не оставляющим отложений, для удаления всей грязи, пыли, влаги и жирных пленок в зоне примерно 75 мм от конца каждой трубы, как внутри, так и снаружи. диаметр граней.

- Концы труб обрезаются вращающимся ножом, чтобы удалить все неровные концы и слои окисления.

Обрезанные торцы должны быть квадратными и параллельными.

Обрезанные торцы должны быть квадратными и параллельными. - Концы полиэтиленовых труб нагреваются путем контакта под давлением с пластиной нагревателя. Пластины нагревателя должны быть чистыми, свободными от загрязнений и поддерживаться в пределах указанного диапазона температур поверхности. Контакт сохраняется до тех пор, пока вокруг концов трубы не установится равномерный нагрев, а затем контактное давление снизится до более низкого значения, называемого давлением теплового поглощения. Затем контакт поддерживается до тех пор, пока не истечет соответствующее время выдержки.

- Затем нагретые концы труб втягиваются, а пластина нагревателя снимается. Затем нагретые концы полиэтиленовых труб сводятся вместе и равномерно нагнетаются до значения давления сварки. Затем это давление поддерживается в течение некоторого периода времени, чтобы дать возможность процессу сварки и сварному соединению остыть до температуры окружающей среды и, следовательно, обеспечить полную прочность соединения.

В течение этого периода охлаждения стыки должны оставаться нетронутыми и подвергаться сжатию.

В течение этого периода охлаждения стыки должны оставаться нетронутыми и подвергаться сжатию.

Ни при каких обстоятельствах нельзя опрыскивать стыки холодной водой.

Допустимые сочетания времени, температуры и давления зависят от марки полиэтилена, диаметра и толщины стенок труб, а также марки и модели используемого сварочного аппарата. Инженеры Vinidex могут дать рекомендации по этим параметрам.

Последние сварные швы должны быть полностью намотаны, без точечной коррозии и пустот, правильного размера и без обесцвечивания.

При правильном выполнении минимальная долговременная прочность стыкового соединения должна составлять 90% прочности исходной полиэтиленовой трубы.

Параметры стыковой сварки

| Зона 1 | Начальное давление шарика P1 Время T1 | кПа Секунды (мин) |

|---|---|---|

| Зона 2 | Давление выдержки при нагревании P2 Время T2 | кПа Секунды (мин) |

| Зона 3 | Изменение во времени T3 | секунды (макс. ) ) |

| Зона 4 | Повышение давления при сварке Давление при сварке P3 Время сварки / охлаждения T5 | Секунды (мин) кПа Минуты |

Для получения дополнительной информации о параметрах стыковой сварки см. Отраслевое руководство PIPA POP003 — Рекомендуемые параметры стыковой сварки полиэтиленовых труб и фитингов.

В полевых условиях следует регистрировать полные записи контроля качества времени, температуры и давления, достигнутые для всех соединений, а также указывать места сварных швов на планах строительной площадки.

Также могут проводиться разрушающие и / или неразрушающие испытания для подтверждения приемлемого качества соединений.

Сварные валики обычно оставляют на месте на секции трубы, если только не требуется их снимать с внешнего диаметра, чтобы обеспечить возможность скольжения, или с внутреннего диаметра, чтобы предотвратить потенциальную закупорку материала в канализационных трубопроводах.

Электросварка

Электросварная система Vinidex PEсостоит из литых муфт, опор и фитингов с электрическими элементами, содержащимися в фитинге.

Когда через резистивный провод пропускают контролируемый электрический ток, происходит повышение температуры, в результате чего тепло передается соединяемым поверхностям до тех пор, пока не произойдет плавление. Поверхности стыков держат под давлением до охлаждения.

Для электромуфтовых фитингов Vinidexтребуется аппарат для электромуфтовой сварки, способный сканировать штрих-коды.Штрих-код фитинга содержит параметры сварки, необходимые для успешного завершения процесса сварки. Электропитание должно быть 240 В, 50 Гц, однофазное. Если используется генератор, обратитесь за технической консультацией относительно требований к минимальному размеру, поскольку они зависят от мощности, необходимой для фитинга .

В электросварных фитингах Vinidex используются соединительные штифты диаметром 4,0 мм.

Блоки управления электросваркой нельзя использовать во взрывоопасных средах.В глубоких траншеях, туннелях или горных выработках для источника питания может потребоваться разрешение местной электроэнергетической компании.

Все электромуфтовые соединения должны выполняться в подходящем укрытии для защиты труб, фитингов и оборудования от неблагоприятных погодных условий и предотвращения загрязнения пылью, влагой и грязью.

Ниже приводится обзор этапов процесса электромуфтовой сварки.

- Отрежьте трубы квадратом и разметьте трубы на длине, равной глубине раструба.

- Снимите отмеченный участок втулки трубы, чтобы удалить все окисленные слои полиэтилена на необходимую глубину. Для удаления слоев полиэтилена используйте механический или вращающийся скребок. Не используйте наждачную бумагу. Очистите очищенный участок спиртовой салфеткой для сварки.

- Оставьте электросварные фитинги в герметичном пластиковом пакете до тех пор, пока они не понадобятся для сборки.

Не царапайте внутреннюю часть фитинга, очистите одобренным очистителем, чтобы удалить всю пыль, грязь и влагу.

Не царапайте внутреннюю часть фитинга, очистите одобренным очистителем, чтобы удалить всю пыль, грязь и влагу. - Вставить трубу в муфту до контрольных меток.Убедитесь, что трубы закруглены, а при использовании полиэтиленовых труб в бухтах могут потребоваться скругляющие зажимы для удаления овальности. Зажмите узел шарнира.

- Подключите электрическую цепь и следуйте инструкциям для конкретного блока управления мощностью. Не меняйте стандартные условия сварки для конкретного размера и типа фитинга.

- Оставьте соединение в зажиме в сборе до полного охлаждения.

Ресурсы

Руководство по установке электромуфты Vinidex Friatec (PDF)

Как установить электромуфту Friatec (видео)

Как установить седло для электромуфтовой сварки Friatec на полиэтиленовой трубе (видео)

Как установить вакуумное седло Friatec XL для электросварки (видео)

Сборка муфт Friatec (видео)

Более подробные инструкции по электросварке см. В Отраслевом руководстве PIPA POP001 — Электросварное соединение полиэтиленовых труб и фитингов для работы под давлением

В Отраслевом руководстве PIPA POP001 — Электросварное соединение полиэтиленовых труб и фитингов для работы под давлением

Фитинги компрессионные

Компрессионные фитинги — это механические фитинги, которые могут использоваться для соединения полиэтиленовых труб размером до DN110.Соединения, выполненные с помощью компрессионных фитингов, легко разбираются

ресурсов

Руководство по установке метрических компрессионных фитингов Vinidex Philmac (PDF)

Руководство по установке компрессионных фитингов Vinidex Philmac для сельских районов (PDF)

Руководство по установке компрессионных фитингов Vinidex Philmac Safelok (PDF)

Концы с фланцами

PE трубы Vinidex снабжены фланцевыми соединениями с использованием заглушек из полиэтилена, соединенных с концами труб электромуфтовой сваркой или стыковой сваркой.

Используются в сочетании с металлическими опорными пластинами и резиновыми или волокнистыми уплотнительными прокладками для обеспечения разъемного соединения. Уплотнительные прокладки изготавливаются из натурального каучука, полихлоропрена или волокна в зависимости от транспортируемой жидкости.

Уплотнительные прокладки изготавливаются из натурального каучука, полихлоропрена или волокна в зависимости от транспортируемой жидкости.

При перевозке горячих жидкостей или химических реагентов необходимо определить пригодность материала уплотнительной прокладки и получить рекомендации инженеров Vinidex. Уплотнительные прокладки должны быть чистыми и без складок при установке на фланцевом узле.

Фланцыдоступны для всего диапазона размеров полиэтиленовых труб Vinidex (диаметром до 1000 мм) и для того же номинального давления PN, что и трубы.

Металлические опорные пластины доступны в горячеоцинкованном виде и имеют толщину согласно AS 2129 и AS 4087 в зависимости от требований. Толщина металлической опорной пластины должны быть оценены для рабочих давлений в каждом конкретном трубопроводе с использованием требований AS 2129 и AS 4087.

См. Также Промышленное руководство PIPA POP007 — Металлические опорные фланцы для использования с фланцевыми переходниками из полиэтилена

Крепежные болты должны быть равномерно затянуты по фланцу. Болты не должны быть более затянуты, и динамометрический ключ должен быть использован для предотвращения потери устойчивости металлических опорной пластины.

Болты не должны быть более затянуты, и динамометрический ключ должен быть использован для предотвращения потери устойчивости металлических опорной пластины.

Потоки

Обрезка ниток не рекомендуется.

Если используются резьбовые соединения, то:

- В качестве герметика следует использовать только ленту PTFE. Запрещается использовать коноплю, пасту и нефтепродукты.

- Соединение следует затянуть вручную или с помощью ленточного ключа, чтобы предотвратить чрезмерное натяжение соединения. Ключи с зубчатыми губками использовать нельзя.

- По возможности, трубопроводная система должна быть спроектирована таким образом, чтобы соединения резьбы ПЭ / металл были такими, чтобы наружная резьба была из ПЭ, а внутренняя резьба — из металла.

Архивы Aquatherm — MCAA

Компания P1 Group из Лоуренса, штат Канзас, успешно завершила установку всего за 24 часа, применив Blue Pipe® со случайным полипропиленом (PP-R) Aquatherm для замены трубы из углеродистой стали на литьевом заводе Berry Global. Легкую трубу легко транспортировать и легко соединить с помощью беспламенной технологии плавления, что экономит время.Скорость установки была больше, чем просто выигрыш в производительности для подрядчика; в Berry Global потеря рабочего времени всего на полсекунды может стоить десятки тысяч долларов.

Легкую трубу легко транспортировать и легко соединить с помощью беспламенной технологии плавления, что экономит время.Скорость установки была больше, чем просто выигрыш в производительности для подрядчика; в Berry Global потеря рабочего времени всего на полсекунды может стоить десятки тысяч долларов.

Сложный переход

Berry Global потребовалось заменить большую часть трубы, используемой для подачи охлаждающей воды к более чем 20 машинам для литья под давлением и термоформовочным машинам. Существующий трубопровод из углеродистой стали, а также резервуар для хранения охлажденной воды меньшего размера показали чрезмерную коррозию. Охлаждение форм — критическая, чувствительная ко времени часть процесса литья под давлением; завод уже начал нести убытки из-за того, что ржавчина и окалина мешали промывке форм холодной водой.

«Время нашего цикла [охлаждения] на некотором оборудовании увеличилось из-за горячих сердечников. Это привело к значительным потерям в производстве », — сказал Джейкоб Фрэнсис, начальник технического обслуживания предприятия. Растущие производственные требования к резервуару-хранилищу меньшего размера и системе трубопроводов усугубили сложную проблему.

Растущие производственные требования к резервуару-хранилищу меньшего размера и системе трубопроводов усугубили сложную проблему.

Сама система проста. Охлажденная вода выходит из чиллера при температуре 55 ° F и направляется непосредственно в оборудование для литья под давлением. Вода выходит через отверстия в алюминиевом или стальном формовочном оборудовании и циркулирует в том, что изначально было резервуаром для хранения емкостью 4000 галлонов, а затем снова проходит через охладитель.Однако, по словам Фрэнсиса, при необходимых 3800 галлонах в минуту у воды никогда не было возможности «осесть», что привело к поглощению воздуха внутри системы. Полностью вентилируемая система не только сильно ржавела, но и избыток воздуха также препятствовал прилипанию химикатов для обработки воды и эффективно защищал трубы из углеродистой стали. Коррозия уже проела две дыры в резервуаре с холодной водой.

Ситуация будет только ухудшаться, пока не будут заменены трубопроводы, но это создало еще большую проблему: как заменить сварные стальные трубы диаметром 300 и 10 дюймов в производственном процессе, который практически никогда не останавливается? Завод в Лоуренсе, один из 130 предприятий Berry Global по всему миру, производит пластиковые стаканы и емкости для пищевых продуктов для различных ресторанов и

предприятий пищевой промышленности и производства напитков. Завод работает круглосуточно и без выходных, каждый день в году, за исключением дня или двух на День Благодарения и Рождество. Прекращение работы всего на один час обходится дорого — за одну компанию Berry Global наверняка придется заплатить в несколько раз больше, если трубопровод будет заменен сварной углеродистой сталью, установка которой может занять много времени.

Завод работает круглосуточно и без выходных, каждый день в году, за исключением дня или двух на День Благодарения и Рождество. Прекращение работы всего на один час обходится дорого — за одну компанию Berry Global наверняка придется заплатить в несколько раз больше, если трубопровод будет заменен сварной углеродистой сталью, установка которой может занять много времени.

Aquatherm упрощает установку

Тодд Михальчик, оценщик промышленного оборудования и руководитель проекта в P1 Group, предложил трубопроводные системы Aquatherm PP-R, хотя никто из P1 Group не устанавливал трубы Aquatherm с такими большими диаметрами.Беседы Михальчика с местными представителями филиала Лоуренса в Фергюсоне, оптовом дистрибьюторе сантехнических и механических принадлежностей с 1400 точками, обслуживающими клиентов по всей территории США, Пуэрто-Рико, Карибского бассейна и Мексики, убедили его в том, что трубопровод может стать ответом на его вопросы. давний клиент Berry Global.

Фрэнсис согласился, что застряло между дорогостоящим остановом и быстро ухудшающейся системой. Он дал P1 Group зеленый свет на установку Aquatherm Blue Pipe для замены трубопроводов с охлажденной водой, обслуживающих две трети процессов литья под давлением на заводе.

Он дал P1 Group зеленый свет на установку Aquatherm Blue Pipe для замены трубопроводов с охлажденной водой, обслуживающих две трети процессов литья под давлением на заводе.

В отличие от металлических труб, которые необходимо приварить на рабочем месте, компоненты труб Aquatherm соединяются с помощью безопасного и простого процесса термической сварки, что позволяет создавать практически герметичные соединения за считанные минуты. Поскольку продукт настолько легкий, большие секции могут быть изготовлены в мастерской подрядчика — или в Линдоне, штат Юта, в штаб-квартире Aquatherm в Северной Америке, — а затем легко доставлены на строительную площадку. Поскольку Aquatherm PP-R полностью не подвержен коррозии, он не разрушается, не ослабевает или не накапливается, как системы металлических трубопроводов, и не требует химической обработки

.

«Сначала у нас было три дня на фактическую установку, но это сократилось до 24 часов. … Сроки были действительно сложными, но Aquatherm значительно упростил задачу ».

—Тодд Михальчик, оценщик промышленного оборудования и руководитель проекта, P1 Group

На тренинге, проведенном незадолго до проекта Berry, специалисты по установке, региональный менеджер по продажам Aquatherm Майк Энгл и Натан Гейер из Ferguson, обучили технических специалистов группы P1 соответствующим процедурам термоядерного синтеза.«Около пяти или шести наших установщиков прошли пятичасовой курс, проводимый Aquatherm, где они изучили все различные методы сварки плавлением плавлением», — сказал Михальчик.

Установка включала строительство нового внешнего резервуара охлажденной воды емкостью 10 400 галлонов, трубопровода подачи и возврата 16 дюймов в резервуар и из резервуара, а также трубопроводов различной длины 12 дюймов и 10 дюймов, соединяющих коллектор Aquatherm 16 дюймов с различными системами впрыска. -формовочные прессы. Почти все секции трубопроводов были изготовлены заранее в производственном цехе P1 Group, а затем установлены с использованием арендованного оборудования для стыковой сварки и ручного оборудования для сварки муфт. Единственным исключением был коллектор диаметром 16 дюймов, который был изготовлен командой Aquatherm Design & Fabrication Services, поскольку у P1 Group не было свободного доступа к сварочному оборудованию, необходимому для труб большого диаметра.

Единственным исключением был коллектор диаметром 16 дюймов, который был изготовлен командой Aquatherm Design & Fabrication Services, поскольку у P1 Group не было свободного доступа к сварочному оборудованию, необходимому для труб большого диаметра.

Изготовленные секции трубопроводов, некоторые из которых были 15 футов или длиннее, были достаточно легкими, чтобы их можно было перенести в монтажное пространство и поднять на место всего двумя рабочими — огромное преимущество для P1 Group, учитывая постоянно сокращающееся окно установки проекта. «Сначала у нас было три дня для фактической установки, но теперь это время сократилось до 24 часов в Страстную пятницу перед Пасхой.Сроки были действительно сложными, но Aquatherm значительно упростил задачу », — сказал Михальчик.

«Удачная ошибка»

Сотрудники P1 Group быстро освоили методы беспламенной сварки плавлением, необходимые для соединения труб Aquatherm PP-R Blue Pipe, которая не только безопаснее традиционной сварки, но и экономит время.

Единственный глюк, возникший при ночной установке, стал благом для Михальчика и его команды. В какой-то момент установщики обнаружили, что две из 10-дюймовых линий 16-дюймового заголовка были слишком короткими.Это могло бы вызвать панику открытие, если бы не Энгл, Гейер и Кент Крамер из Фергюсона, которые были на стройплощадке во время монтажа и смогли наблюдать за импровизированной сваркой труб, чтобы отрегулировать длину 10-дюймовой трубы.

«Они показали нам, насколько легко это исправить. В каком-то смысле это была удачная ошибка, потому что теперь мы знаем, что можем легко справиться с ней самостоятельно. Теперь я точно верю в Aquatherm », — сказал Михальчик.

Фрэнсис также убежден, что он принял правильное решение, выбрав Aquatherm.Фактически, ему было установлено еще 700 футов трубы Aquatherm Blue Pipe для бытового водоснабжения на ближайший склад Берри, и он надеется найти еще больше возможностей для использования трубопроводов Aquatherm.

Нет необходимости в изоляции

P1 Group рекомендовала трубопроводные системы Aquatherm PP-R для литья под давлением Berry Global, поскольку они устойчивы к коррозии, ржавчине и окалине, что исключает простои из-за коррозии труб в будущем. Рабочие смогли установить 300 футов новой трубы всего за 24 часа.

Рабочие смогли установить 300 футов новой трубы всего за 24 часа.«Тот факт, что нам не пришлось изолировать трубу, — еще одно огромное преимущество. Ни одна из внутренних труб не должна иметь никакой изоляции, даже несмотря на то, что мы переносим воду с температурой 55 ° F при температуре окружающей среды 80 ° F », — сказал Фрэнсис. Фрэнсис добавил, что, несмотря на очень теплые и влажные дни с момента установки трубы, он до сих пор не видел ни капли конденсата на трубе Aquatherm. «У меня есть один фланец, где труба из углеродистой стали встречается с Aquatherm», — сказал Фрэнсис. «Я могу положить руку на каждую и почувствовать, что температура Aquatherm чуть ниже комнатной, в то время как труба из углеродистой стали действительно холодная.”

Низкая теплопроводность (значение R, равное одному или более в зависимости от размера трубы и стандартного соотношения размеров) делает изоляцию Aquatherm ненужной в некоторых случаях применения внутри помещений. Это не только снижает затраты на установку, но и обеспечивает более чистую и однородную установку, при которой труба открывается для облегчения осмотра. «Он действительно выглядит резким», — сказал Фрэнсис, который также поблагодарил P1 Group за очень профессиональную установку.

«Он действительно выглядит резким», — сказал Фрэнсис, который также поблагодарил P1 Group за очень профессиональную установку.

На заводе уже наблюдались улучшения в производительности системы, как с точки зрения использования чиллера, так и с точки зрения эффективности насоса.Возможно, что еще более важно, завод Berry устранил в будущем простои из-за коррозии труб — по крайней мере, там, где установлен Aquatherm. Более того, компания практически устранила необходимость химической обработки трубопроводной системы. «Для такого технологического проекта Aquatherm был легким выбором», — сказал Фрэнсис.

Для получения дополнительной информации посетите www.aquatherm.com.

Основы сварки ХПВХ горячим воздухом

Сварка горячим воздухом — это метод соединения, в котором используется высокая температура для достижения плавления материала хлорированного поливинилхлорида (ХПВХ).Сдвинутые вместе в течение определенного времени при определенном давлении, этот метод позволяет поверхностным молекулам двух частей сцепляться, соединяя их вместе.

Сварка горячим воздухом является важным методом изготовления листов из ХПВХ, а также может использоваться для соединения труб и других геометрических форм, когда другие методы соединения не подходят.

Сварка горячим воздухом и цемент на основе растворителей

Хотя цемент на основе растворителя является предпочтительным методом соединения для систем из ХПВХ, он эффективен только при посадке с натягом — когда две части могут естественным образом прижаться друг к другу.

Самый распространенный пример — трубы и фитинги. Поскольку фитинг слегка сужается, когда труба входит внутрь, он сильно контактирует со стенкой фитинга, удерживая две части вместе.

В этих условиях цемент на основе растворителя может размягчить две детали и использовать внутреннее давление стыка для создания прочного однородного соединения.

В ситуациях соединения, когда постоянное давление и контакт между двумя поверхностями невозможны, рекомендуется сварка горячим воздухом. Хотя это очень универсальный метод соединения, он наиболее часто используется для соединения листов ХПВХ для:

Хотя это очень универсальный метод соединения, он наиболее часто используется для соединения листов ХПВХ для:

- Листовое производство

- Футеровка резервуаров

- Скрубберы

- Выхлопные системы (например, кожухи вентиляторов)

Ключевые факторы эффективности сварки горячим воздухом

В то время как цементация на основе растворителя — довольно простой процесс, которому можно научиться за короткий период времени, сварка требует дополнительных знаний и деталей для получения высококачественных соединений.Для надежных сварных швов горячим воздухом необходимо:

1. Используйте качественное оборудование

Для получения стабильных результатов необходимо высококачественное оборудование для сварки горячим воздухом, поскольку эти инструменты могут обеспечить:

- Чистый, сухой воздух , не содержащий масел и влаги

- Постоянный воздушный поток подается при низком давлении и большом объеме.

- Оборудование для точного контроля температуры для поддержания заданной температуры термопласта.

2. Следуйте правильным инструкциям перед процессом сварки конструкций

Перед началом сварки изготовители должны внимательно:

Подготовьте материал. Сделайте фаску на концах прилегающих деталей в соответствии с рекомендуемой конфигурацией стыка в зависимости от типа стыка и наполнителя. После снятия фаски узел необходимо очистить от остатков.

Выберите сварочный стержень. Этот выбор зависит от конкретного материала и производителя. Например, для сварки горячим воздухом Corzan ® CPVC требуется использование сварочных стержней Corzan из CPVC. Более прочные соединения создаются за счет использования стержней меньшего диаметра с несколькими бортами, так как они уменьшают вероятность зазоров. После выбора убедитесь, что диаметр сварочного наконечника соответствует диаметру сварочного стержня.

Приварите шов прихватками. В зависимости от длины кривизны шва можно начать прихватку.Прихваточные швы — это прерывистые точечные сварные швы вдоль шва, которые удерживают материал на месте. Этот процесс помогает предотвратить скольжение, которое может произойти в процессе сварки конструкций.

3. Выбирайте опытных сварщиков или изготовителей с опытом

Во многих случаях сварка горячим воздухом настолько хороша, насколько хорош ее производитель. Подобно тому, как сварка стали требует обучения и навыков, опытные сварщики термопластов должны постоянно добиваться надежных сварных швов горячим воздухом. В противном случае неотъемлемые свойства CPVC и ожидаемая ценность жизненного цикла могут быть не полностью признаны.

4. Рассмотрим процесс отжига

В процессе производства, обращения и сварки термопластические материалы могут подвергаться новым нагрузкам, которые со временем могут постепенно нарушать работу системы. Чтобы учесть это, изготовленные детали можно медленно нагревать в печи для отжига в течение нескольких часов или более, а затем аналогичным образом постепенно охлаждать.

Чтобы учесть это, изготовленные детали можно медленно нагревать в печи для отжига в течение нескольких часов или более, а затем аналогичным образом постепенно охлаждать.

Хотя отжиг не всегда необходим или выполняется, он снижает любое внутреннее напряжение, которое могло возникнуть в процессе изготовления.

Подробнее о сварке горячим воздухом

Чтобы найти квалифицированного производителя или обсудить требования к вашей системе, наша группа специалистов по продукту и инженеров может назначить бесплатную консультацию. Они будут рады объединить вас со сварщиками в вашем районе и посоветовать наиболее эффективный подход к изготовлению системы.

Обратитесь к нашему руководству по сварке ХПВХ горячим воздухом, чтобы узнать больше об этой важной технике соединения.

Socket Fusion | РИТМО | Аппараты для сварки пластмасс

РУЧНАЯ РОЗЕТКА Ручные сварочные аппараты РОЗЕТКИ для соединения труб и фитингов в соответствии с действующими стандартами. Они оснащены алюминиевой нагревательной пластиной и практичной пластиковой ручкой с теплоизоляцией. Они могут сваривать трубы и фитинги из полиэтилена высокой плотности, полипропилена, PP-R, PVDF, и они характеризуются различной формой и рабочим диапазоном, подходящими для различных областей применения.

Они доступны с регулируемым электронным терморегулятором (TE) или с фиксированным электронным термостатом (TFE).

Эта новая система управления TFE …

Они оснащены алюминиевой нагревательной пластиной и практичной пластиковой ручкой с теплоизоляцией. Они могут сваривать трубы и фитинги из полиэтилена высокой плотности, полипропилена, PP-R, PVDF, и они характеризуются различной формой и рабочим диапазоном, подходящими для различных областей применения.

Они доступны с регулируемым электронным терморегулятором (TE) или с фиксированным электронным термостатом (TFE).

Эта новая система управления TFE …

Prisma Up 90 PLUS:

ТОЛЬКО ОДИН ОПЕРАТОР

ИДЕАЛЬНАЯ ЦЕНТРАЛЬНАЯ ТРУБКА / ФИТИНГ

КОМПАКТНЫЙ И ЛЕГКИЙ

ГЛАВНАЯ ТРУБА 63 ÷ 250 мм

ОТВОД 20 ÷ 90 мм

УНИВЕРСАЛЬНЫЙ ДЛЯ ВСЕХ ОСНОВНЫХ БРЕНДОВ ТРУБ И СЕДЕЛЬНЫХ ФИТИНГОВ Prisma Up 90 — это специальная машина для сварки торцевых головок из PP-R.Машина предназначена для сварки специальных соединений PP-R, таких как коллекторы и переходники. Небольшой вес машины позволяет легко ее отремонтировать.

Рабочий диапазон: основная труба Ø 63 ÷ 250 мм; патрубок: 20 ÷ 90 мм ….

Небольшой вес машины позволяет легко ее отремонтировать.

Рабочий диапазон: основная труба Ø 63 ÷ 250 мм; патрубок: 20 ÷ 90 мм ….

Сварочный аппарат PRISMA 125 LIGHT — это полевой аппарат для раструбной сварки труб и фасонных частей из HDPE, PP, PP-R, PVDF, PB для диаметров 63 ÷ 125 мм (2 «÷ 4»).Основными особенностями являются ограниченный вес, минимальные габаритные размеры и универсальность. Состоит из корпуса машины, самоцентрирующегося зажима для фиксации труб, самоцентрирующегося зажима для фиксации фитингов, съемного устройства для раструбной сварки с автоматической электронной температурой, держателя фитинга и …

Prisma JIG PRISMA JIG — это компактный аппарат для раструбной сварки HDPE, PP и PP-R, PVDF, PB OD 20 * ÷ 125 мм (стандартные стальные хомуты от Ø 63 до 125 мм; по запросу от Ø 20 до 63 мм). Машина имеет стальную раму, которая может использоваться в качестве опоры для выравнивающего тела; Устройство отличается тем, что может работать в ограниченном пространстве после быстрого освобождения рамы. PRISMA JIG имеет две тележки, фиксированную и подвижную, с практичными маховиками включения …

Машина имеет стальную раму, которая может использоваться в качестве опоры для выравнивающего тела; Устройство отличается тем, что может работать в ограниченном пространстве после быстрого освобождения рамы. PRISMA JIG имеет две тележки, фиксированную и подвижную, с практичными маховиками включения …

PRISMA 125 этот сварочный аппарат для мастерских / строительных площадок подходит для сварки муфт труб и фитингов с наружным диаметром до 125 мм (от ”до 4”) в соответствии с действующими стандартами.PRISMA 125 состоит из корпуса аппарата с переключателем глубины сварки разного диаметра, четырех самоцентрирующихся стальных зажимов для фиксации труб и фитингов (разных марок), самоцентрирующегося аппарата для раструбной сварки с электронным контролем температуры, устройства для максимальной …

FM 630/125 FM 630 — 125 ФИТИНГОВЫЙ КОЛЛЕКТОР

Цеховая машина для изготовления коллекторов PP-RМатериалы: PP; PP-R

Машина состоит из опорной рамы с двумя самоцентрирующихся зажимами, которые могут свободно перемещаться независимо друг от alongthe всей длиной. Смещенная рабочая станция также может свободно перемещаться вдоль рамы, где расположены: сварочный аппарат, бурильщик, две панели управления и источник энергии.

Сверлильный станок всегда гарантирует центрированное отверстие в середине трубы. …

Смещенная рабочая станция также может свободно перемещаться вдоль рамы, где расположены: сварочный аппарат, бурильщик, две панели управления и источник энергии.

Сверлильный станок всегда гарантирует центрированное отверстие в середине трубы. …

S02, пневматическая мастерская для изготовления специальной арматуры (переходной арматуры) Рабочий диапазон: Ø 20 ÷ 32 мм Резак с ящиком для сбора деталей Двухпозиционный пресс со встроенным охлаждающим устройством

РОЗЕТКИ И РОЗЕТКИРОЗЕТКИ И ВТУЛКИ: эти аксессуары необходимы для соединения труб и фитингов с раструбом.Они были спроектированы в соответствии с немецкими стандартами, для которых существует две версии, «A» и «B», разные по размеру и глубине сварного соединения. Доступны в двух версиях: A и B, разные по размеру и глубине сварного соединения. Разработаны в соответствии с немецкими стандартами (DVS 2208).

ФАСОВКАИнструменты CHAMFERING предназначены для создания фаски на внешнем крае конца трубы при сварке муфт / электрофузии.Эта фаска позволяет легко надевать поверхности нагревателя и фитинги на конец трубы.

BEVELERSBEVELERS, это профессиональные инструменты для снятия фаски с концов пластиковых труб до Ø 315 мм, которые будут вставляться в электрические соединители или разъемные соединения. Фрезерные станки SME 1 и SME 2 PLUS изготовлены из специального алюминиевого сплава.Специальная форма лезвий и антипригарное покрытие (ПТФЭ) стенок позволяют быстро и легко снимать фаску на трубе. СТАНДАРТНЫЙ СОСТАВ — Корпус скашивающего станка с лезвием

20-63 МАЯMAYA 20-63, ручной инструмент для снятия фаски с концов пластиковых труб для электромуфтовой сварки, раструбной сварки, соединения труб. Maya 20-63 охватывает диапазон от 20 до 63 мм.Компактный и легкий, этот инструмент для снятия фаски оказывается полезным инструментом, который всегда можно иметь в комплекте инструментов.

Метод оценки механических свойств полиэтиленовых труб, сваренных стыковой сваркой плавлением.

Wilson D, Filion Y, Moore I (2015) Современный обзор моделей прогнозирования отказов водопроводных труб и применимость к магистралям большого диаметра . Городская вода J 14 (2): 173–184.https://doi.org/10.1080/1573062X.2015.1080848

Артикул Google ученый

Ю. К., Морозов Е. В., Ашраф М. А., Шанкар К. (2017) Обзор проектирования и анализа армированных термопластичных труб для морского применения. J Reinf Plast Compos. https://doi.org/10.1177/0731684417713666

Deblieck RAC, van Beek DJM, McCarthy M, Mindermann P, Remerie K, Langer B, Grellmann W. (2017) Простая внутренняя мера быстрого распространения трещин в бимодальных полиэтиленовых трубах, подтвержденная с помощью механики упруго-пластического разрушения анализ данных инструментального испытания на удар по Шарпи.Polym Eng Sci 57: 13–21. https://doi.org/10.1002/pen.24380

Артикул Google ученый

Sharma GVSS, Umamaheswara Rao R, Srinivasa Rao PS (2017) Подход Тагучи к оптимальным параметрам управления процессом для процесса экструзии труб из HDPE. J Ind Eng Int 13 (2): 215–228. https://doi.org/10.1007/s40092-016-0179-1

Артикул Google ученый

Han L-H, Deng Y-H, Liu C-D (1999) Определение JIC для полиэтиленовой трубы с использованием нестандартного дугообразного образца. Int J Press Vessel Pip 76: 647–651. https://doi.org/10.1016/S0308-0161(99)00032-0

Артикул Google ученый

van der Stok EJW, Scholten FL (2016) Определение остаточного качества полиэтиленовых труб с помощью испытания на деформационное упрочнение. Proc. 18-й конференции пластиковых труб. PPXVIII, 12–14 сентября 2016 г., Берлин, 10 стр.https://doi.org/10.1134/S0021894417020183

Cherief MND, Elmeguenni M, Benguediab M (2017) Оценка ударной вязкости разрушения полиэтиленовых материалов высокой плотности. J Appl Mech Tech Phys 58 (2): 335–341

Статья Google ученый

Akkurt A (2014) Анализ безопасности методов электроплавки и сварки горячим элементом, используемых для соединения полиэтиленовых труб для природного газа. Int J Mech Mechatron Eng 3 (2): 493–504

MathSciNet Google ученый

Сахарудин М.С., Атиф Р., Шиха И., Инам Ф. (2016) Деградация механических свойств полимерных нанокомпозитов при воздействии жидких сред (обзор). RSC Adv 6: 1076–1089. https://doi.org/10.1039/C5RA22620A

Артикул Google ученый

Hamlaoui N, Azzouz S, Chaoui K, Azari Z, Yallese MA (2017) Обработка жесткого материала полиэтиленовых труб: шероховатость поверхности и оптимизация температуры резания.Int J Adv Manuf Technol 92: 2231–2245. https://doi.org/10.1007/s00170-017-0275-4

Артикул Google ученый

Belhadi S, Kaddeche M, Chaoui K, Yallese MA (2016) Оптимизация обработки труб из полиэтилена высокой плотности с использованием метода Тагучи и реляционного анализа Грея. Int Polym Process 31 (4): 491–502. https://doi.org/10.3139/217.3271

Артикул Google ученый

Guo S-M, Yang Z-G, Tang X-Y, Zuo Y-T (2017) Оценка безопасности полиэтиленовых труб высокого давления с термическими повреждениями. J. Plast Rubber Compos Macromol Eng 46 (4): 1743–2898. https://doi.org/10.1080/14658011.2017.1301339

Google ученый

Talhi FZ, Benaniba MT, Belhaneche-Bensemra N, Massardier V (2016) Сравнение свойств материалов в стыковых швах использованных и неиспользованных полиэтиленовых труб для распределения природного газа.J. Polym Eng 37 (3): 279–285. https://doi.org/10.1515/polyeng-2016-0015

Google ученый

Mikula J, Hutař P, Nezbedová E, Lach R, Arbeiter F, Ševčík M, Pinter G, Grellmann W, Náhlíka L (2015) О распространении трещин в сварных полиолефиновых трубах с наличием сварного шва и без него бусы. Mater Des 87: 95–104. https://doi.org/10.1016/j.matdes.2015.07.131

Артикул Google ученый

Vigier G, Degoulet C, Germain Y (2001) Физические и механические свойства полиэтилена для труб в зависимости от молекулярной архитектуры: I микроструктура и кинетика кристаллизации. Полимер 42: 8425–8434

Артикул Google ученый

Kiass N, Khelif R, Boulanouar L, Chaoui K (2004) Экспериментальный подход к изменению механических свойств через стенку газопровода из полиэтилена высокой плотности. J Appl Polym Sci 97: 272–281.https://doi.org/10.1002/app.21713

Артикул Google ученый

Покхарел П., Ким Ю., Чой С. (2016) Микроструктура и механические свойства стыкового соединения труб из полиэтилена высокой плотности. Int J Polym Sci, Art. ID 6483295. https://doi.org/10.1155/2016/6483295. 13p

Jagtap TU, Mandave HA (2015) Обработка пластмасс: обзор. Int J Eng Res Gen Sci 3 ((2) (Часть 2)): 577–581

Google ученый

Алауддин М., Чоудхури И.А., Баради МАЭ, Хашми MSJ (1995) Пластмассы и их обработка: обзор. J Mater Process Technol 54: 40–46. https://doi.org/10.1016/0924-0136(95)01917-

Артикул Google ученый

Rehab-Bekkouche S, Ghabeche W, Kaddeche M, Kiass N, Chaoui K (2009) Механическое поведение обработанных полиэтиленовых нитей в агрессивных химических средах. Механика (МЕХАНИКА) 77 (3): 40–46

Google ученый

Alimi L, Ghabeche W, Chaoui W, Chaoui K (2012) Этюд технических средств, проходящих через пару трубок HDPE-80, экструдированный, предназначенный для распределения природного газа. Matér Tech 100 (1): 79–86. https://doi.org/10.1051/mattech/2012004 www.mattech-journal.org

Артикул Google ученый

Алими Л., Чауи К., Габеш В., Чауи В. (2013) Кратковременное разрушение труб из ПНД при воздействии агрессивных сред.Mater Tech 101: 701. https://doi.org/10.1051/mattech/2013083 www.mattech-journal.org

Артикул Google ученый

Ghabeche W, Alimi L, Chaoui K (2015) Деградация поверхностей пластиковых труб при контакте с агрессивной кислотной средой. 30. Int. Конф. Technol. & Mater. для обновления. Энергия, Энвир. И устойчивость. Энергетические процедуры 74: 351–364. https://doi.org/10.1016/j.egypro.2015.07.625

Кафи Р., Лотфи Т., Амирфаттахи Р. (2011) Автоматическое обнаружение дефектов при сварке полиэтиленовых труб с помощью теплового инфракрасного изображения. Infrared Phys Technol 54 (4): 317–325

Статья. Google ученый

Gueugnaut D, Tessier M, Bouaffre R, Lopitaux A (2017) Ультразвуковая фазированная антенная решетка для электролитических соединений, реализованная в системах полиэтиленовых газопроводов. J Mater Sci Eng A 7 (3–4): 68–81. https://doi.org/10.17265/2161-6213/2017.3-4,002

Google ученый

Галчун А., Кораб Н., Кондратенко В., Демченко В., Шадрин А., Анистратенко В., Юрженко М. (2015) Наноструктуризация и термические свойства сварных швов полиэтиленов. Nanoscale Res Lett 10: 138. https://doi.org/10.1186/s11671-015-0832-4 Springer Open Access, 6p

Статья Google ученый

Hehn O (2006) Анализируйте экспериментальный и термомеханический анализ процесса обработки полиэтиленовых трубок.Кандидатская диссертация, Ecole des Mines de Paris, 20p

Dai H, Peng J (2017) Влияние характеристик сварного соединения на его свойства при сварке плавлением HDPE. Mod Phys Lett B 31 (15): 1750185: 1–11. https://doi.org/10.1142/S0217984917501858

Артикул Google ученый

Шахир М., Тротон М., Хамсечнезад А., Сонг Дж. (2017) Исследование микромеханических свойств стыковых сварных соединений в трубах из полиэтилена высокой плотности с использованием техники нано-вдавливания.Weld World 61: 819–831. https://doi.org/10.1007/s40194-017-0454-9

Артикул Google ученый

BS ISO 4427–2 2007 Британский стандарт, Система пластиковых трубопроводов — полиэтиленовые (ПЭ) трубы и фитинги для водоснабжения — часть 2: трубы; www.spic.ir

Стандарт ASTM D 638–02a 2002 Стандартный метод испытания свойств пластмасс на растяжение (в метрических единицах), Ежегодная книга стандартов ASTM

http://www.groupe-chiali.com/images/documentations/manuels_de_pose/man_bout_à_bout. По состоянию на 10 сентября 2017 г.

ISO 12176–3 (2003) Пластмассовые трубы и фитинги — оборудование для сварки полиэтиленовых систем — часть 1: стыковая сварка

Barber P, Atkinson JR (1974) использование испытаний на растяжение для определения оптимальных условий сварки встык определенных марок полиэтиленовых, полибутеновых-I и полипропиленовых труб.J Mater Sci 9: 1456–1466

Статья Google ученый

de Courcy DR, Atkinson JR (1977) Использование испытаний на растяжение для определения оптимальных условий для стыковой сварки полиэтиленовых труб с различным индексом текучести расплава. J Mater Sci 12 (8): 1535–1551

Статья Google ученый