Инструкция по работе с бражной и ректификационной колонной

Эта пошаговая инструкция – лишь один из методов перегонки на ректификационной (РК) или бражной (БК) колонне, освоив который можно получить продукт высокой очистки. Однако для фруктовых, ягодных и зерновых дистиллятов есть технологические нюансы, без знания которых вместо ароматного напитка будет чистый спирт. У каждого типа насадок свои особенности. Используйте предложенную методику как старт по изучению работы колонн, тренируясь на сахарной браге, или заведомо понимая, что в итоге получится спирт-ректификат или близкий к нему напиток.

Начальные условия

В наличии имеется спирт-сырец – перегнанная на обычном дистилляторе (самогонном аппарате) сахарная брага и правильно подготовленное оборудование – РК или БК. В данном случае методика работы на разных типах колонн почти идентична, а отличия описаны в подходящих местах инструкции.

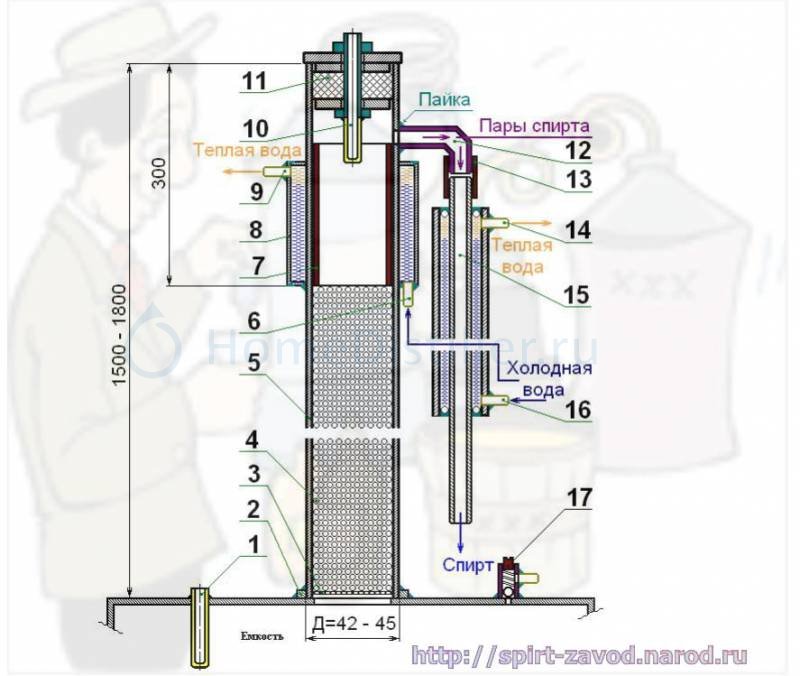

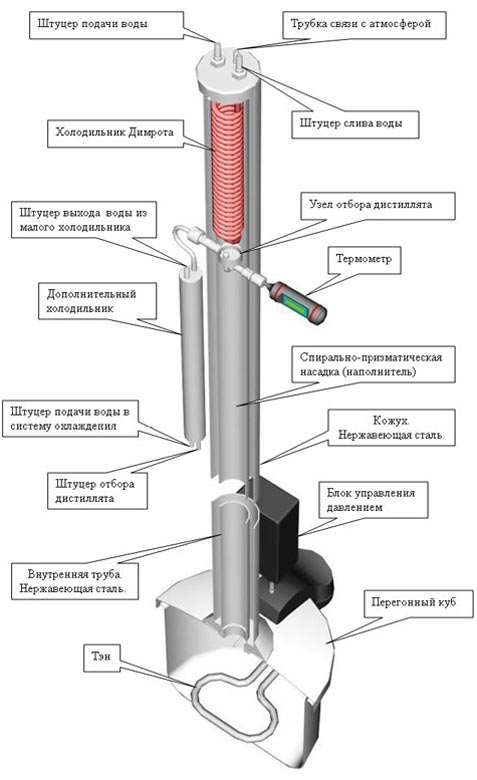

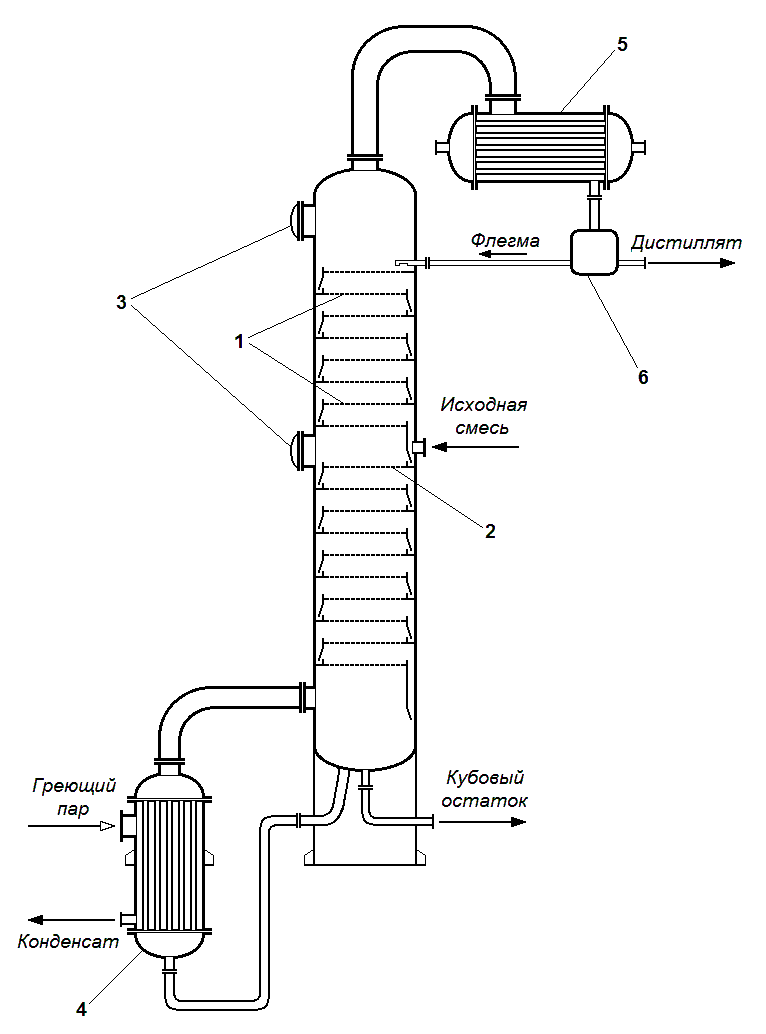

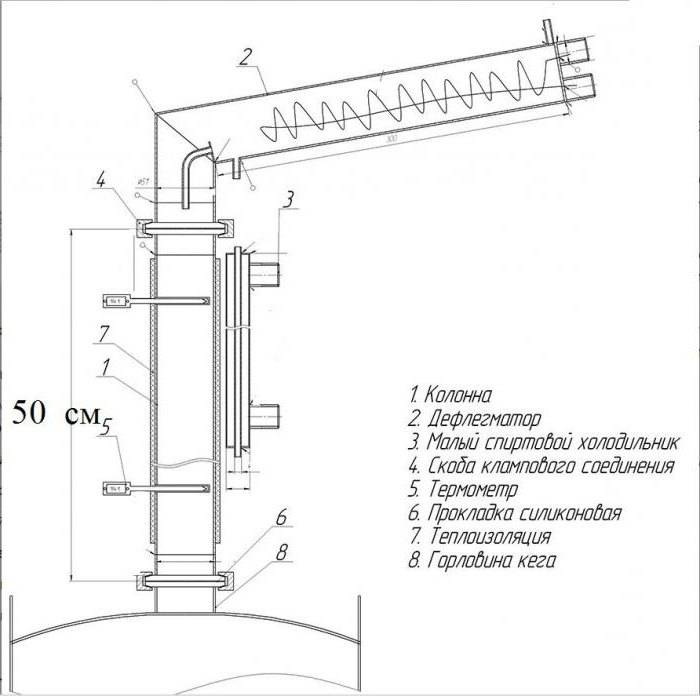

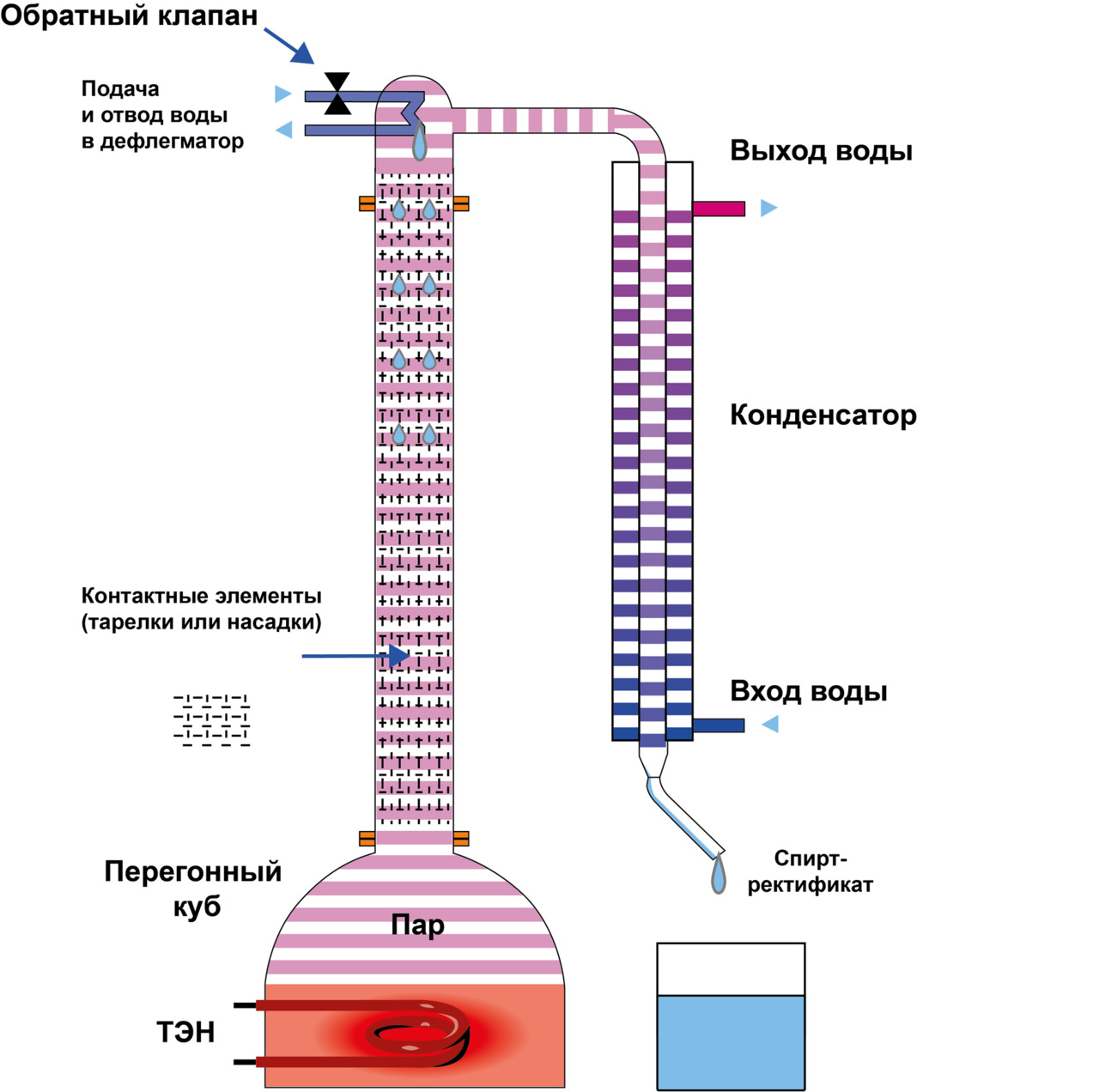

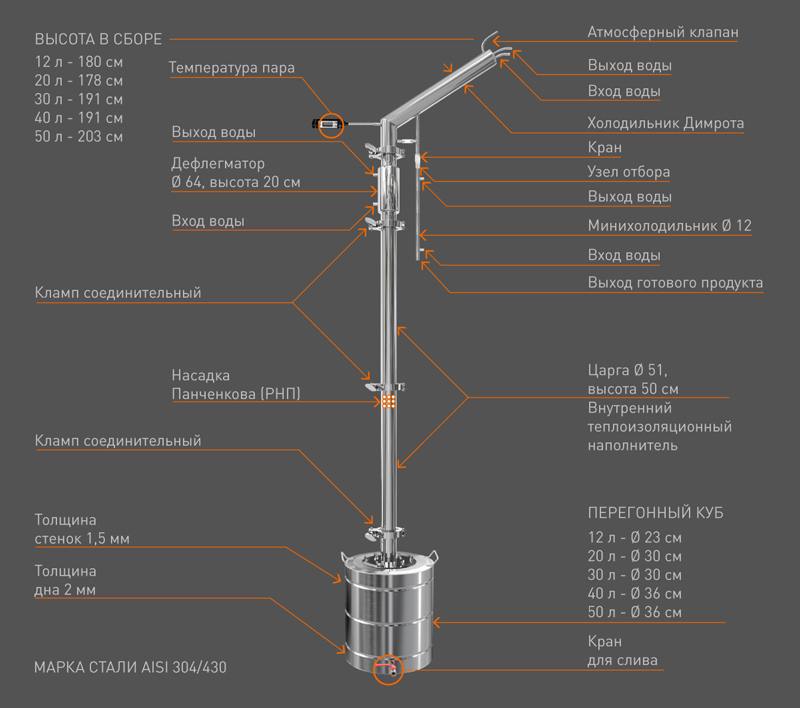

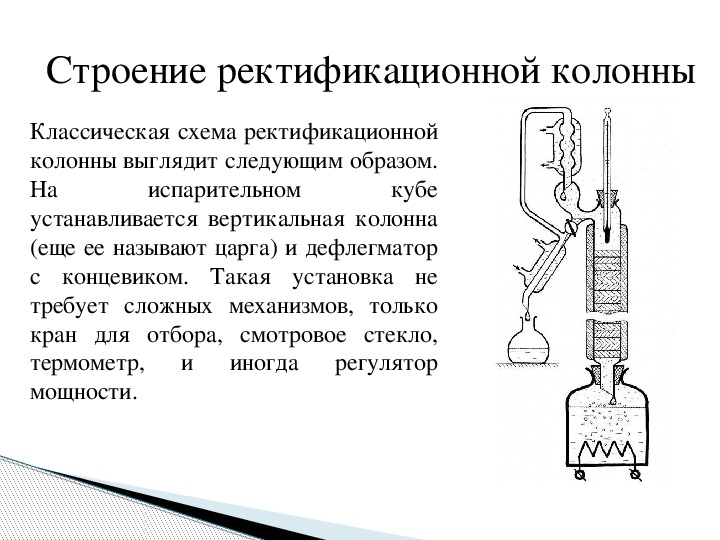

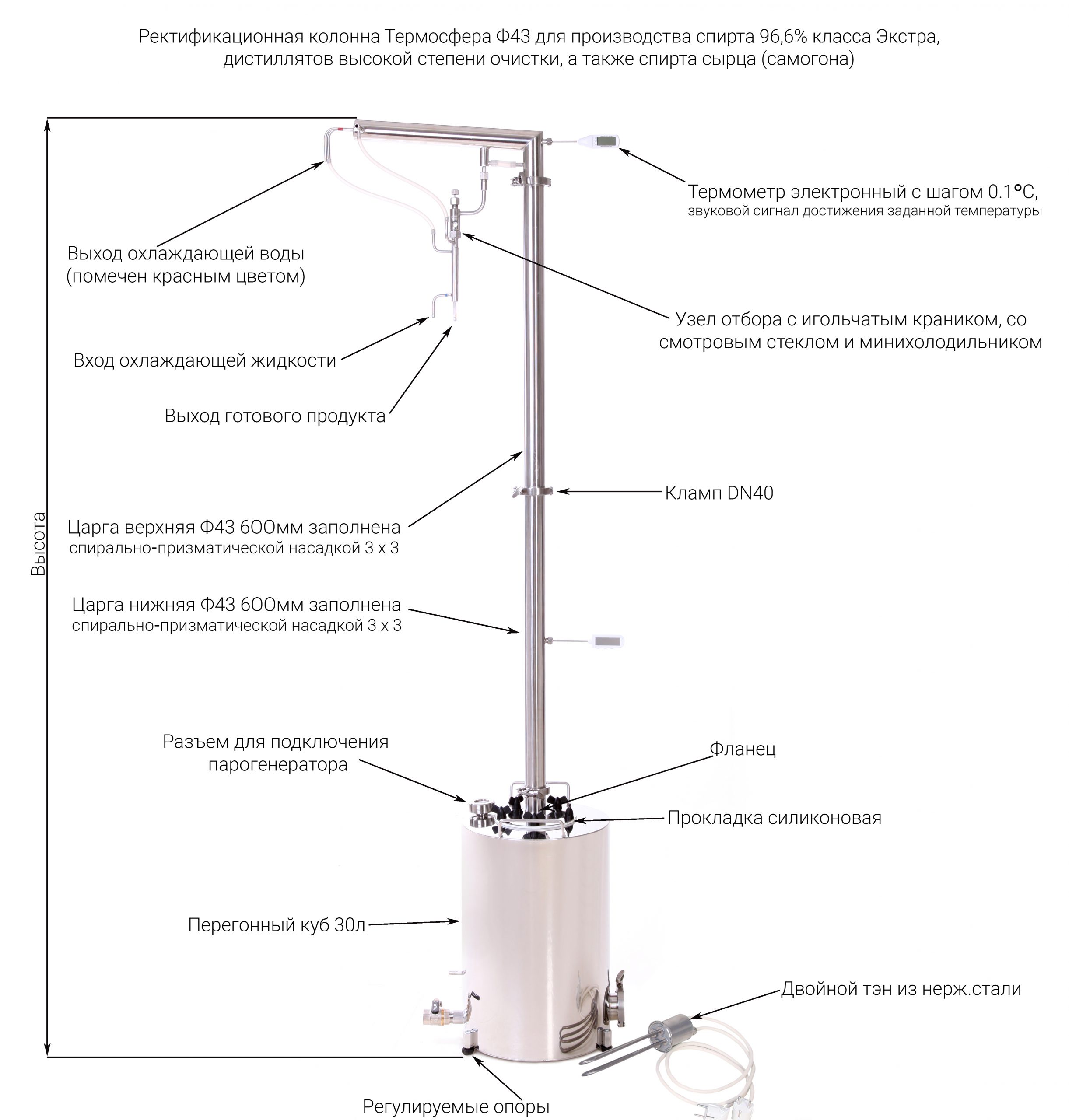

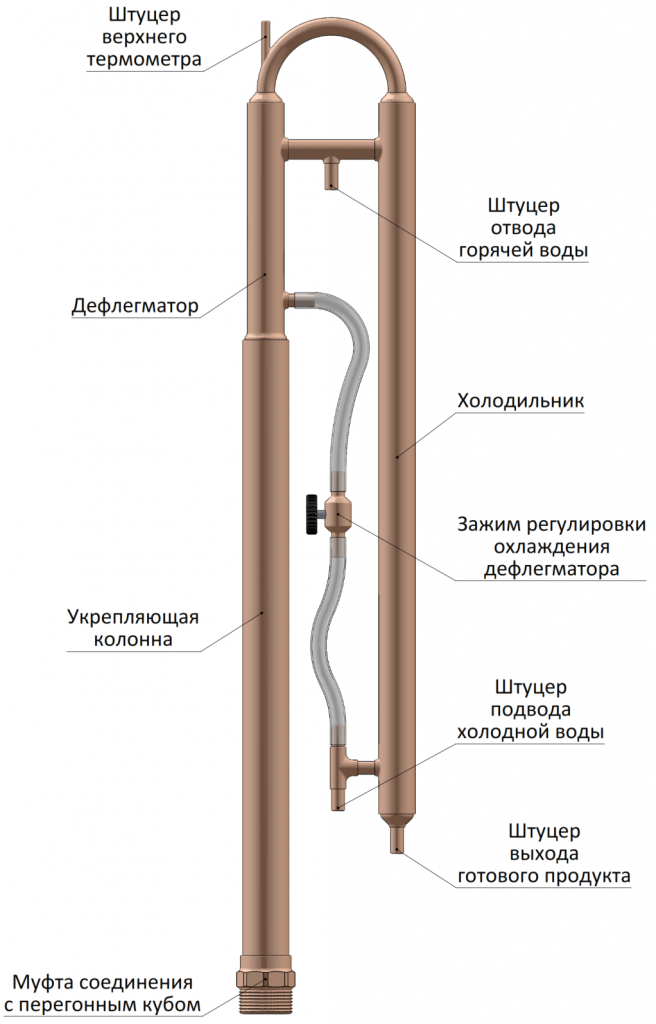

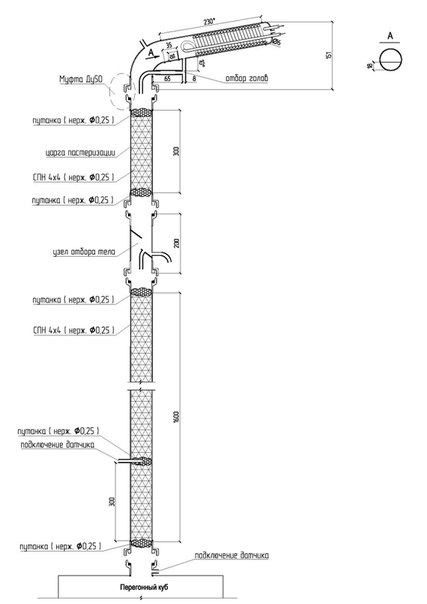

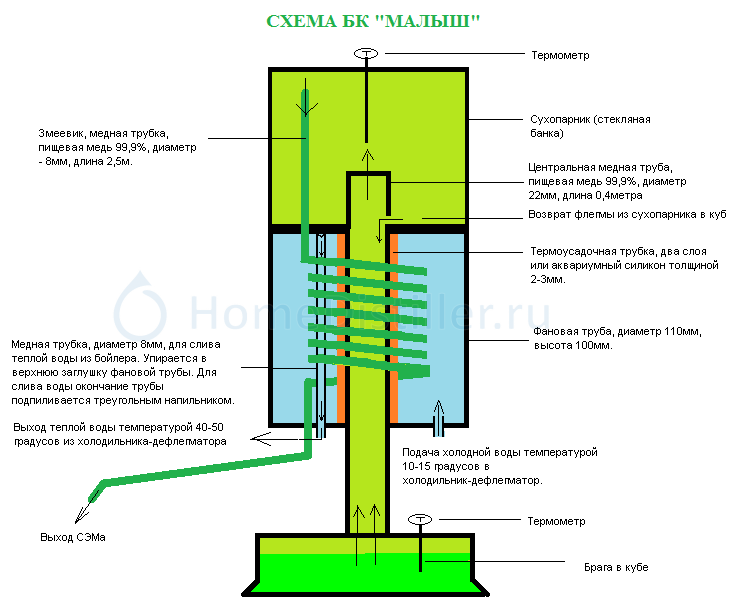

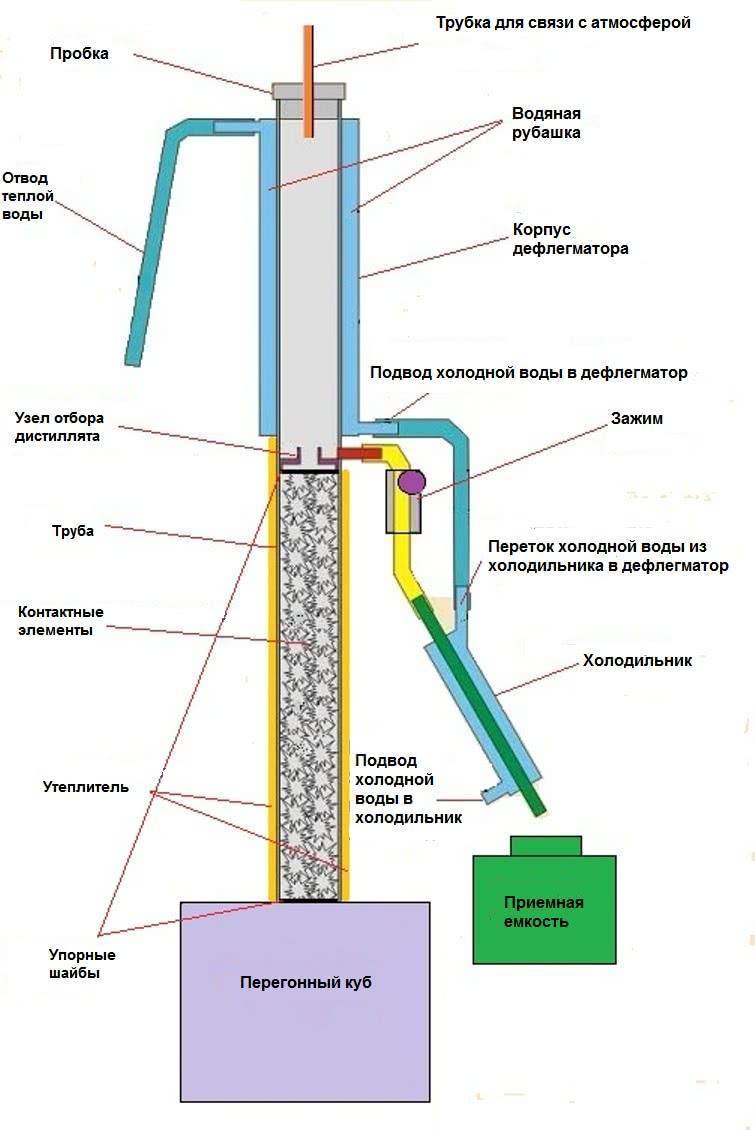

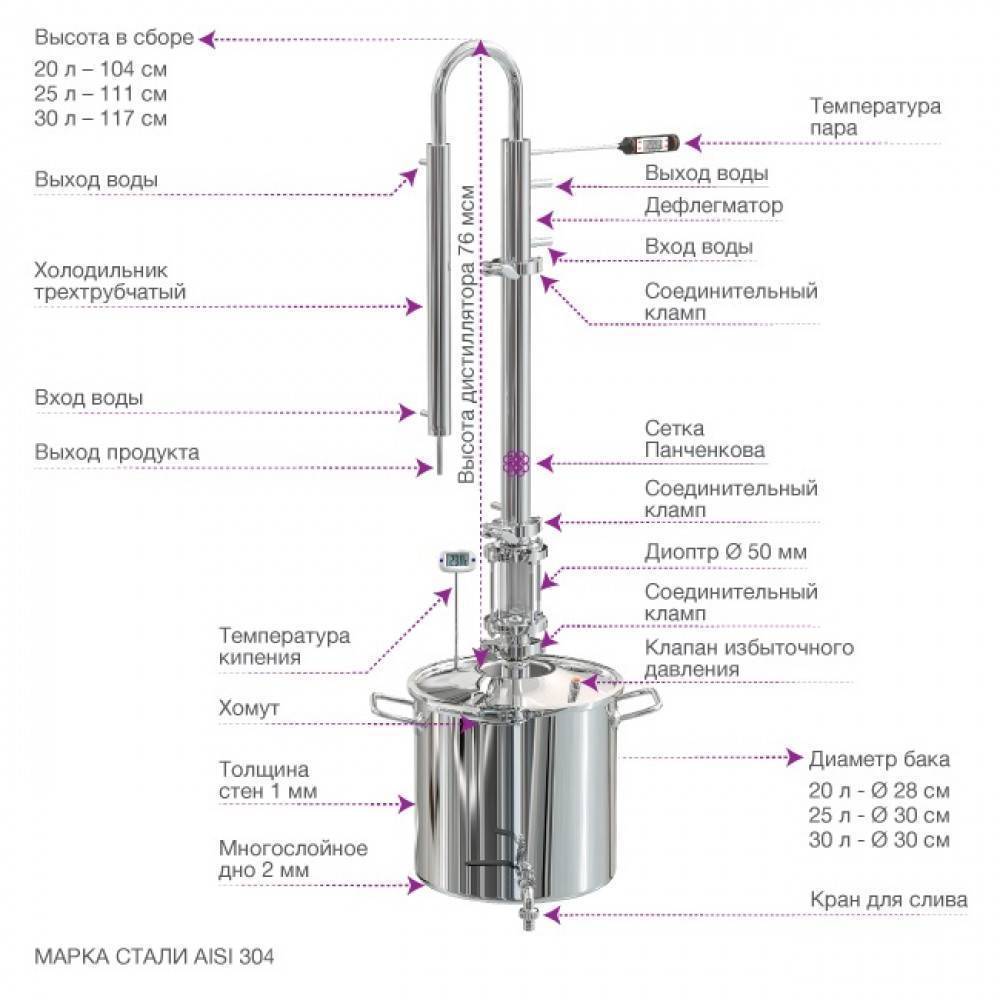

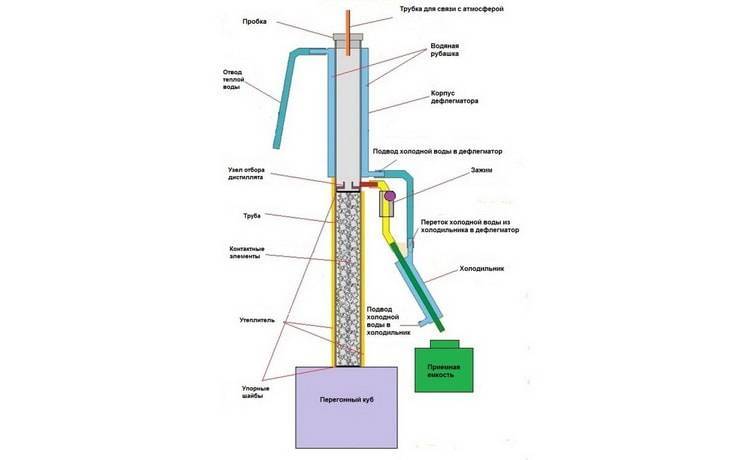

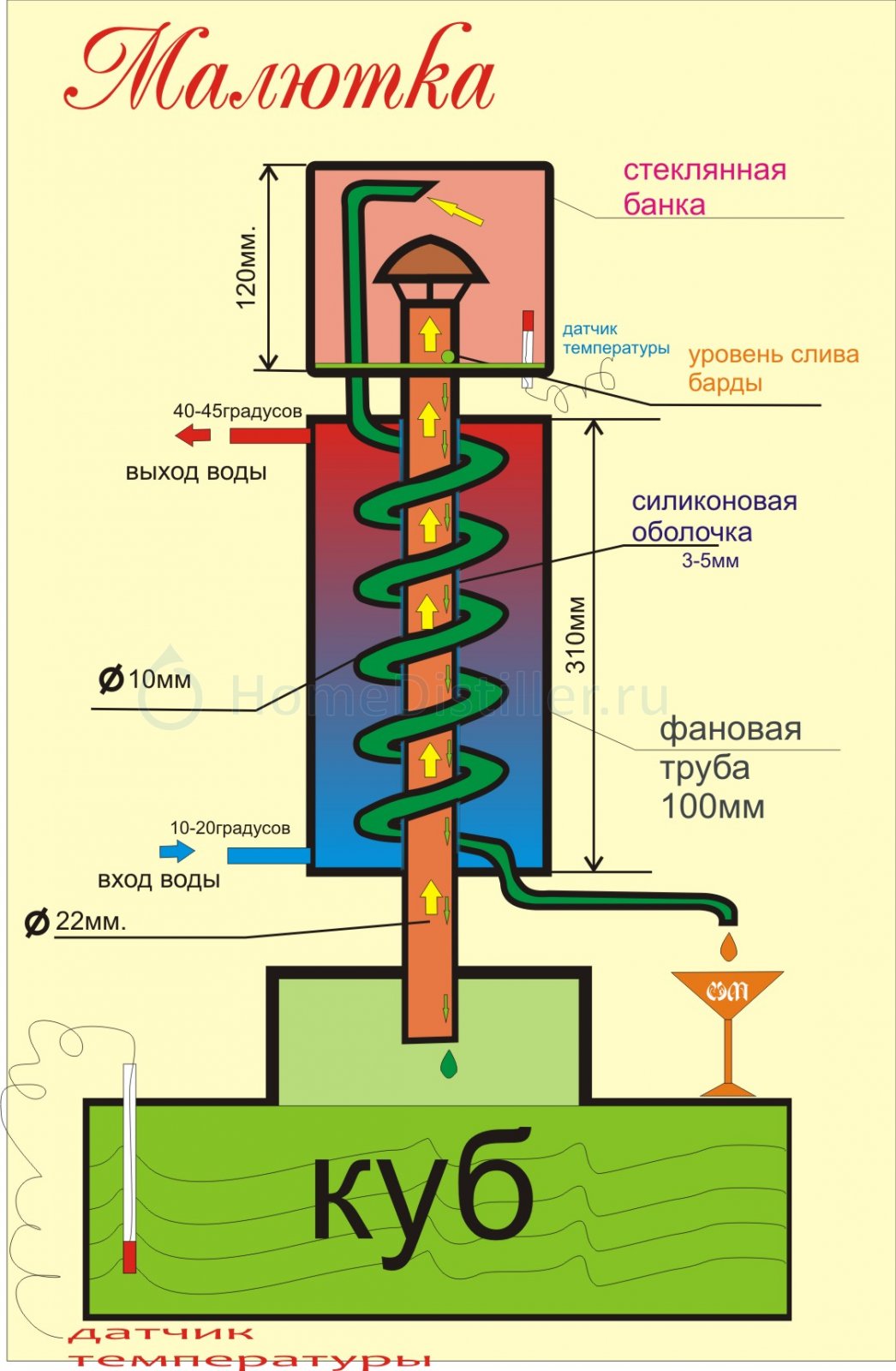

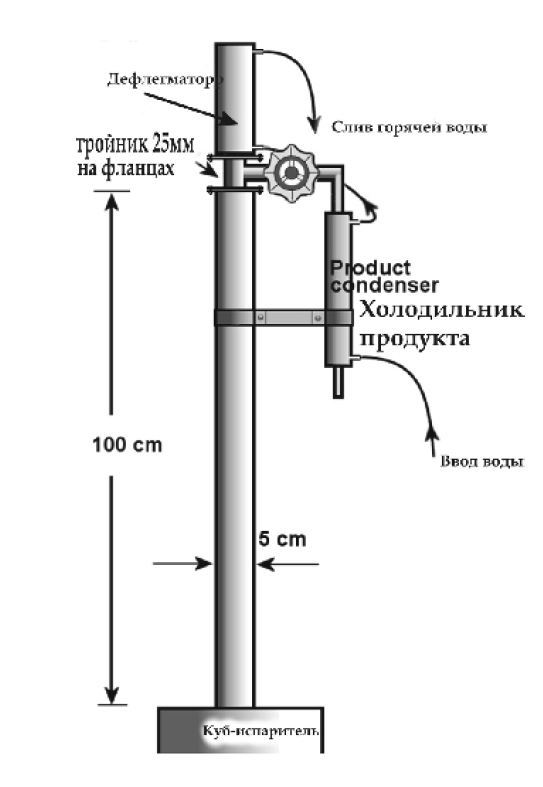

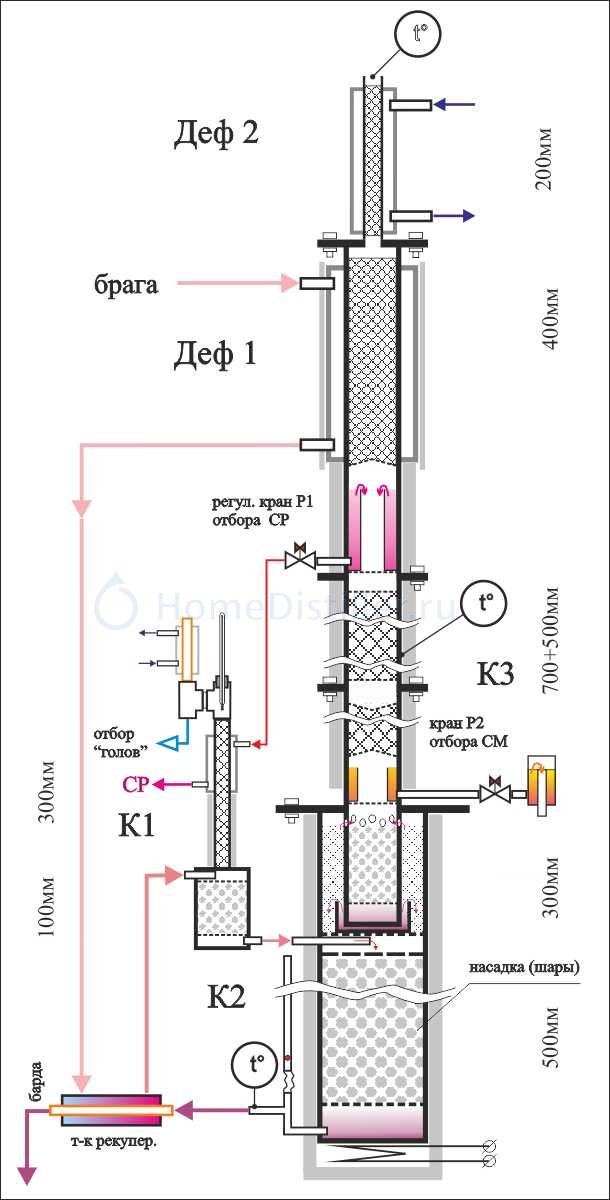

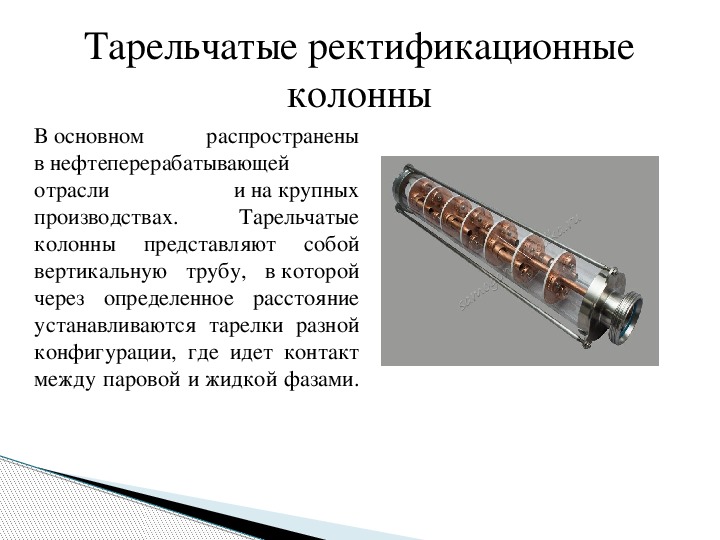

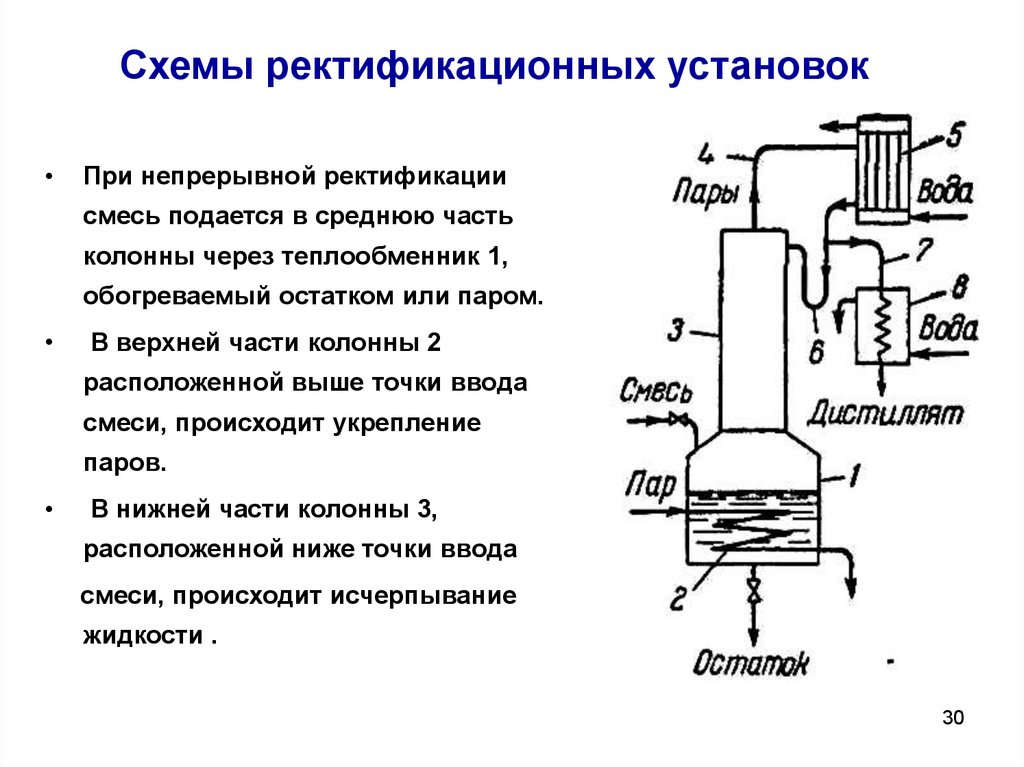

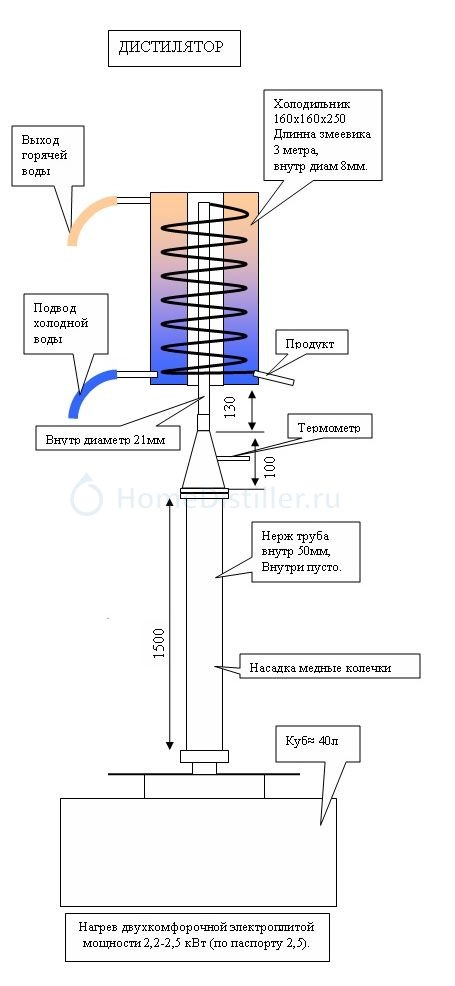

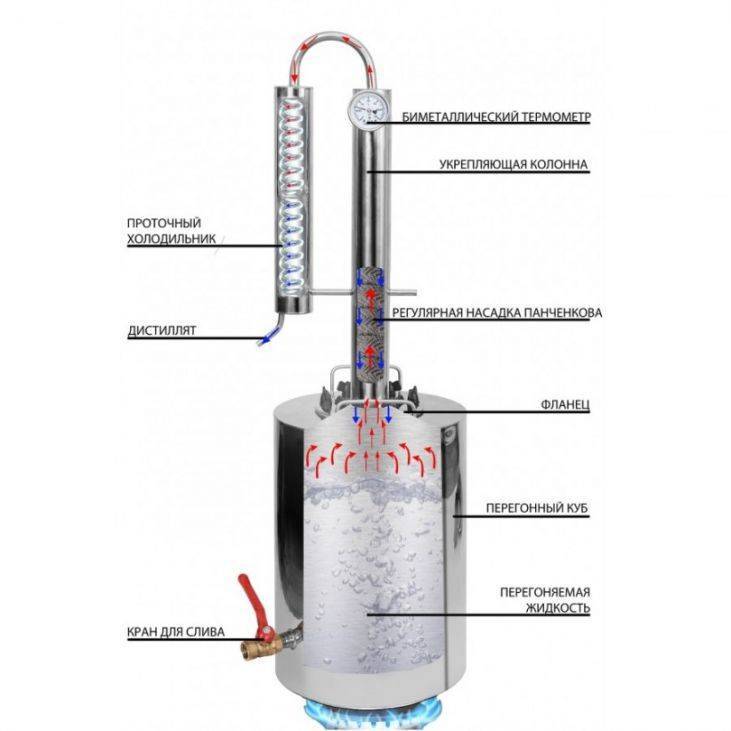

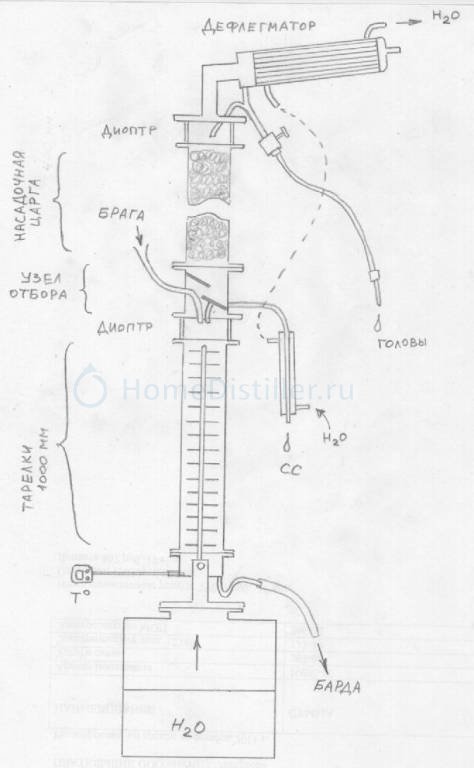

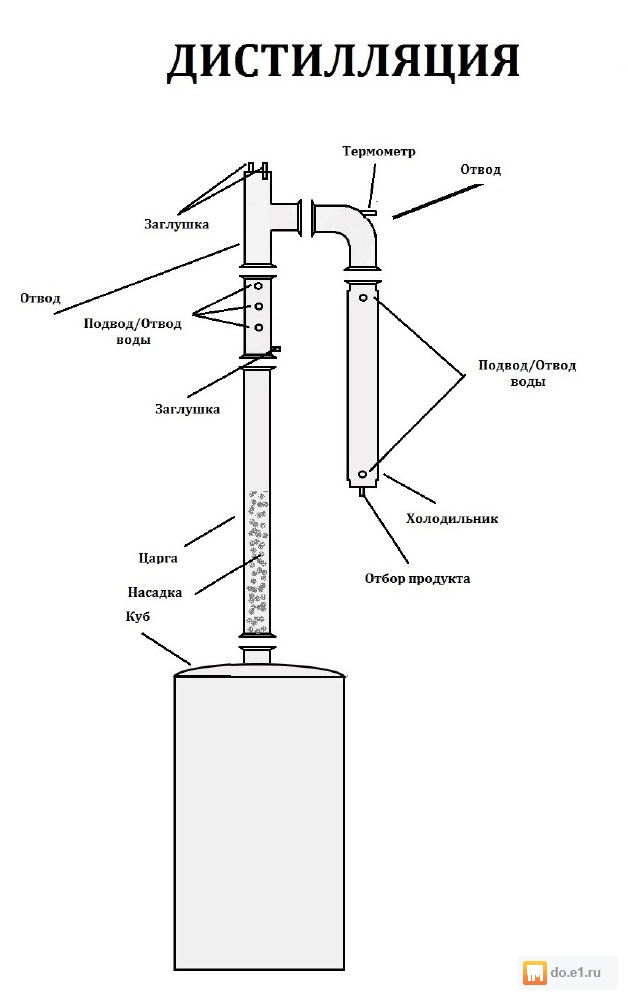

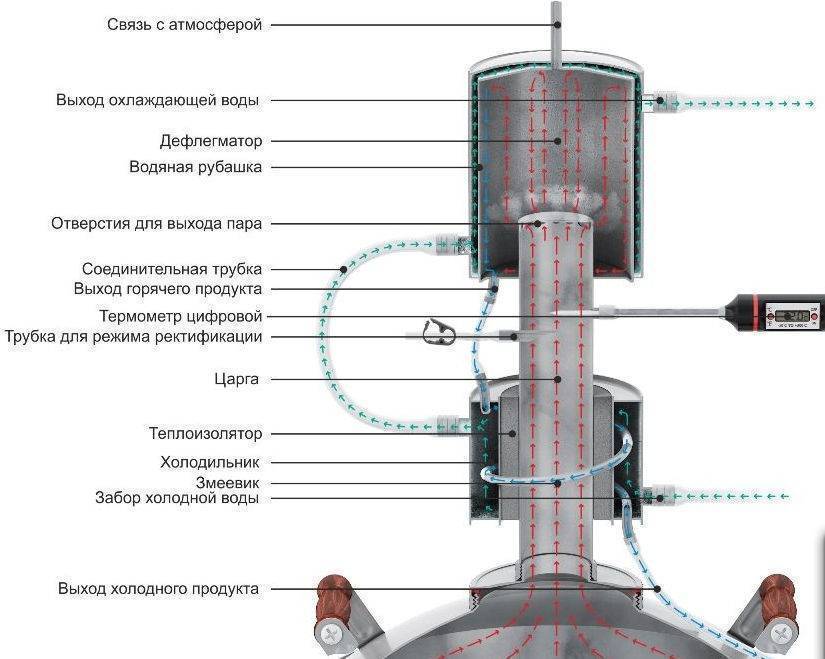

Схема ректификацииПример ректификационной колонны в собранном виде с описание основных конструктивных элементовТехнология домашней ректификации на РК и дистилляции на БК

1. Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Крепость кубовой навалки должна быть около 40%. Эта величина связана с минимальным флегмовым числом, необходимым для достижения отбора заданной крепости. При повышении крепости кубовой навалки минимальное флегмовое число уменьшается нелинейно, достигая минимума при крепости около 45%. Поэтому если начать процесс с крепости 60%, то придется уменьшать флегмовое число вплоть до 45% крепости, а потом увеличивать его по мере дальнейшего истощения кубового остатка по спирту. То есть вначале увеличивать отбор с 60 до 45% кубовой крепости, а потом его снижать. В результате ректификация не только будет сложнее в управлении, но и займет больше времени.

2 Включить ТЭН на максимальную мощность и довести спирт-сырец до кипения. Оптимальная мощность ТЭНа для разгона – 1 кВт на 10 литров навалки, тогда время до закипания – 15 минут на каждые 10 литров навалки.

3. Незадолго до начала кипения, при температуре 75-80 °C в кубе, включить подачу воды. После начала кипения уменьшить нагрев до рабочей мощности. Если рабочая мощность пока неизвестна – снижать до уровня ниже номинальной мощности на 200-300 Вт. Отрегулировать подачу воды так, чтобы пар полностью конденсировался в дефлегматоре. Вода на выходе должна быть теплой или горячей. Колонна начала работать на себя.

4. Контролировать значения на термометрах в колонне, подождать стабилизации показаний.

5. Определить рабочую мощность колонны. Для этого после стабилизации температур проверить давление в кубе. Понадобится манометр до 6000 Па (0,06 кг/ кв. см, 400 мм. вод. ст.), или U-образный дифманометр, подойдет и манометр от тонометра (если ничего другого не найдется).

Если давление стабильно и не растет, добавить мощность нагрева на 50-100 Вт. Давление в кубе должно подняться и через 5-10 минут стабилизироваться на новой величине. Повторять эту операцию до тех пор, пока давление не перестанет стабилизироваться и будет постоянно расти, например, по прошествии 20 минут рост продолжается. Запомнить текущие показания – это мощность захлеба.

Запомнить текущие показания – это мощность захлеба.

Если имеется 50 мм колонна и насадка СПН 3,5, то последнее не растущее давление (в мм. водяного столба) будет примерно равно 20% высоты колонны в миллиметрах. Если же давление составит 30-40% от высоты колонны – это значит, что флегма зависла, и дальше идет процесс захлеба. При менее плотной насадке с меньшей удерживающей способностью мощность захлеба будет выше.

Если манометра нет, ориентируются на звуки колонны – при захлебе колонна может начать раскачиваться, слышится бульканье, повышенный шум, также возможны спонтанные выбросы спирта через трубку связи с атмосферой или в холодильник при отборе по пару. В первый раз без опыта определить захлеб колонны сложно, но возможно.

После определения мощности захлеба выключить нагрев и подождать несколько минут, чтобы флегма стекла в куб. Включить нагрев на мощности на 10% меньшей, чем захлебная. Дождаться стабилизации температур и давления в кубе. Если все в порядке, то это и будет рабочая мощность колонны.

Если рабочая мощность намного ниже номинальной, это значит, что насадка или опорные элементы насадки неправильно упакованы в колонну: слишком переуплотнена насадка, возможно путанка, есть очаги концентрации флегмы, где пар ее останавливает, затапливая колонну. В таком случае нужно разобрать колонну, пересыпать насадку, расправить путанку, затем собирать заново и повторить процесс настройки.

Рабочую мощность колонны определяют один раз. В дальнейшем полученное значение используют постоянно, изредка внося коррективы.

При правильно подобранной рабочей мощности давление в кубе будет каждый раз одинаковым. Оно не зависит от диаметра колонны и обычно составляет для насадки СПН 3,5 – 150-200 мм вод. ст. на каждый метр высоты насадки, для СПН 4 – 250-300 мм вод. ст., для других насадок значение будет иным.

При поиске рабочей мощности также можно ориентироваться на следующие практические данные: для травленной семигранной СПН 3,5 рабочая мощность в Ватт ориентировочно равна 0,85-0,9 от площади поперечного сечения трубы в миллиметрах. Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

6. После стабилизации на рабочей мощности дать колонне поработать на себя в течении 40-60 минут.

7. Установить отбор «голов» на скорости 50 мл/час для 40 мм колонны, для 50 мм – 70 мл/час, для 60 мм – 100 мл/час, для 63 мм – 120 мл/час. При условии, что используется СПН.

Время отбора «голов» определяют, исходя из объема навалки: 12 минут (0.2 часа) на каждый литр 40% спирта-сырца. Нужно помнить, что это не дистилляция на обычном аппарате со змеевиком – в колоннах происходит разделение на фракции и последовательный их вывод в отбор в концентрированном виде.

Рекомендации типа 3-5% от абсолютного спирта – усредненные значения, но их никто не отменял, а точный контроль окончания отбора «голов» делают, ориентируясь по запаху выхода. Следует помнить, что время и скорость отбора «голов» — величины не связанные. Если отбирать «головы» со скоростью вдвое большей, они просто получатся в менее концентрированном виде.

Общий принцип: при отборе любой фракции нельзя забирать из колонны больше, чем поступает в зону отбора. Это предотвратит нарушение разделения фракций по высоте колонны.

8. Изменение скорости отбора осуществляется только с помощью регулировки подачи воды в дефлегматор для колонн с отбором по пару выше дефлегматора. Если колонна с жидкостным отбором, то просто краном отбора.

Мощность нагрева всегда должна быть неизменной, это обеспечивает стабильность количества подаваемого в колонну пара и работы колонны в целом.

9. Отобрать подголовники – это спирт второго сорта, слегка загрязненный головными фракциями. Его количество равно 1-2 объемам спирта, удерживаемых насадкой в колонне (150-500 мл). По сути делается промывка насадки от остатков «голов» и накопившихся в колонне промежуточных фракций. Для этого отбор устанавливают на уровне 1/3 от номинального (порядка 500 мл/час). Спирт второго сорта годится для повторной перегонки.

10. Перейти к отбору «тела»: установить начальную скорость отбора равную номинальной или немного выше. Номинальная скорость (мл/час) численно примерно равна рабочей мощности нагрева (в Вт). Например, если рабочая мощность 1800 Вт, то и начальная скорость отбора «тела» 1800 мл в час. К концу отбора скорость снижают до 600 мл/час,

Номинальная скорость (мл/час) численно примерно равна рабочей мощности нагрева (в Вт). Например, если рабочая мощность 1800 Вт, то и начальная скорость отбора «тела» 1800 мл в час. К концу отбора скорость снижают до 600 мл/час,

11. Контролировать процесс по показаниям термометров и давлению в кубе. Существует несколько методов. Простейший – ориентироваться по разнице температур между нижним (20 см от низа насадки) и средним (на половине или 2/3 высоты колонны) термометрами. После начала отбора «тела» разница этих показаний не должна изменяться больше чем на 0,3 градуса. Как только разница увеличится более чем на принятую величину – нужно снизить скорость отбора на 70-100 мл.

Особые случаи: если есть только один термометр, действовать точно так же, ориентируясь на изменение его показаний. Для нижнего – изменение на 0,3 градуса, для верхнего – 0,1 градус. Это менее точный метод, так как он чувствителен к перепадам атмосферного давления.

Если термометров в колонне нет вообще, ориентируются на изменение температуры в кубе – снижают отбор на 6-10% после повышения температуры в кубе на каждый градус. Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

12. После отбора половины «тела» все чаще и чаще приходится уменьшать скорость отбора. Когда температура в кубе поднимается выше 90 °C, сивуха и другие промежуточные примеси покидают куб и накапливаются в насадке. Для более четкого их отсечения можно перед уменьшением отбора дать колонне поработать на себя в течении нескольких минут, затем возобновить отбор после того как разница температур вернется на прежний уровень, естественно, уменьшив скорость отбора. Это позволит более четко отсечь «хвосты» за счет создания спиртового буфера в зоне отбора.

13. Когда отбор снижается в 2-2,5 раза по отношению к начальному, температура регулярно покидает рабочий диапазон, при этом температура в кубе составляет 92-93 °C. Это сигналы для БК о том, что пора переходить к отбору «хвостов». На РК за счет большей удерживающей способности, при навалке меньше 20 объемов насадки, отбор можно продолжать до 94-95 °C, но зачастую процесс прекращают, сохранив время и нервы.

Поменять тару, установить скорость отбора примерно в половину или 2/3 от номинальной. Хоть это и «хвосты», но нужно постараться взять минимум примесей. Отбирать до 98 °C в кубе. «Хвосты» подходят для второй перегонки.

14. Промыть колонну. После отбора «хвостов» дать колонне поработать на себя 20-30 минут, за это время вверху соберутся остатки спирта, затем отключить нагрев. Спирт, стекая вниз, промоет насадку.

Также периодически нужно пропаривать насадку, убирая остатки сивушных масел. Это можно сделать, выгнав спирт-сырец «досуха», затем на приличной скорости продолжать отбор, пока не пойдет дистиллят без запаха. Второй метод – залить в куб чистую воду и пропарить колонну.

Автор статьи – ИгорьГор.

Практика работы на бражной колонне

Практика работы на бражной колонне

Бражная колонна. Выбор.

Первые полтора года практиковал на прямоточнике (бак+короткая насадка с защитой от брызгоуноса). Набравшись практического опыта и изучив более подробно процессы дистилляции, решил перейти на более современное оборудование. Выбор пал на бражную колонну. Оценив представленные на рынке модели, выбрал бражную колонну, реализованную по типу конструктора. Получилось дороже, чем если брать в монолитном исполнении, но такая компоновка позволяет собирать аппарат под конкретную задачу (от перегона браги в режиме пот-стил, до ректификации).

На этой странице не буду останавливаться подробно, как выбирал. Желающие могут посмотреть «муки выбора» вот по этой ссылке (в том числе и обсуждение концепта в соц.сетях).

Комплектация моего оборудования.

Бражная колонна

Перегонный куб

Наигравшись по первости с 12 л. кубом, выбирая новое оборудование, планировал покупать куб объемом не меньше 30 л. в итоге взял на 37.

После 12 л. куба не понимал, зачем нужен кран для слива? После первой практики с 37 л, этого вопроса больше не возникало. Вещь не то чтобы полезная, а необходимая — иначе ждать пока барда остынет, чтобы слить. Но, у меня кран для слива всего на 0,5 дюйма. Этого мало при работе с мучными и зерновыми заторами. Если есть возможность — просите установить не меньше 1 дюйма.

В качестве основы для бака взята кастрюля «Люкстайл». Откровенно говоря — плохой выбор. Очень тонкое железо. Не рекомендую. Берите нормальные кубы у производителей самогонных аппаратов.

под 37 л, 2 кВт мало, 4,5 кВт ни каждая проводка выдержит.

Оптимальный выбор — 3 кВт.

Заглушка два дюйма

Заглушка на 2 дюйма, в комплектацию не входила.

Приобрел отдельно.

Зачем?

Например при малом объеме перегоняемой браги или спирта-сырца, глушу вход под ТЭН и аппарат готов к работе как на электро-, так и газовой плитах. Удобно и практично.

Удобно и практично.

Крышка куба (вид сверху)

Крышка стандартная от кастрюли Люкстайл, доработанная за счет фланца, см. фото.

Я не эксплуатировал с нормальными (толстыми крышками), поэтому не могу сравнить.

Что мне не нравиться — при полном сборе и это только при царге в 70см, аппарат отклоняется на несколько градусов. Очевидно, что не хватает жесткости у родной крышки.

Please reload

Крышка куба (вид снизу)

Стрелкой выделена силиконовая прокладка.

Все хорошо работает. Плотно прижимается и не пропускает.

Помимо двух дюймового выхода, в крышке установлены:

— отверстие под термометр

— подрывной клапан

Считаю, что покупать куб без подрывного клапана, это все равно что курить при заправке автомобиля…

Регулятор мощности

Регулятор мощности реализован на базе РМ-2.

Вопрос и замечаний нет. Вещь!

Если у Вас нагрев на ТЭНах, НАДО БРАТЬ!!!

В стандартной комплектации, аппарат укомплектован царгой в 70 см.

Пока хватает.

Как надумаю делать спирт, докуплю царгу, как минимум метровую.

РПН насадки для царги

В качестве насадки использую РПН.

Для 70 см царги потребовалось 5 м, шириной 10 см.

РПН нарезана длиной по 70 см.

Please reload

Перегнав с диоптром всего несколько раз, не понимаю, как я раньше без него жил…

Если у Вас до сих пор нет этого девайса, рекомендую купить.

Про надо или не надо покупать — писать не буду. Сами решайте.

Но если решили покупать, обратите внимание на следующий нюанс — для слива флегмы обязательно должен быть отвод в центр насадочной части царги. Необходимо для правильного тепло-массообмена (ТМО).

На фото стрелочкой указан этот нюанс.

На фото стрелочкой указан этот нюанс.

На что еще обратить внимание — наличие выходного штуцера под термометр. В моем — не было, пришлось докупать меж-царговый переходник с возможностью установить термометр.

Доохладитель с игольчатым краном

Стоит не дорого. Надо брать с игольчатым краном. Игольчатый кран позволит легко настроить покапельный отбор.

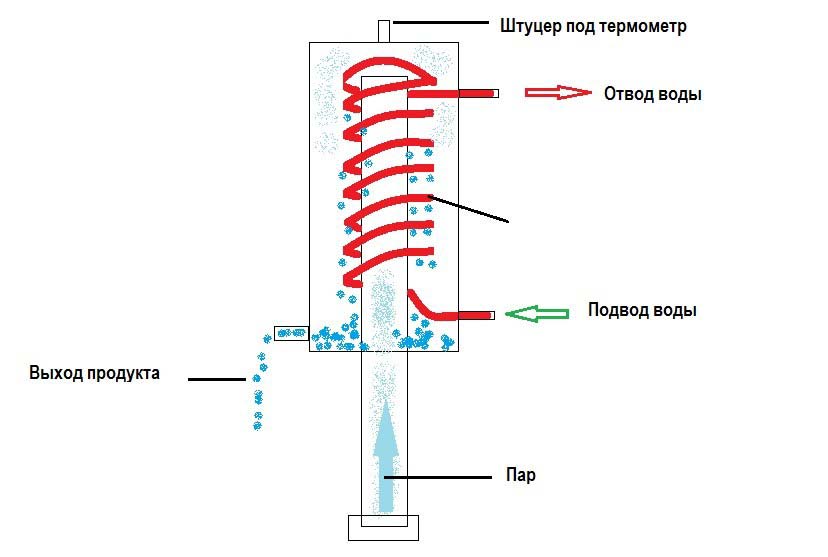

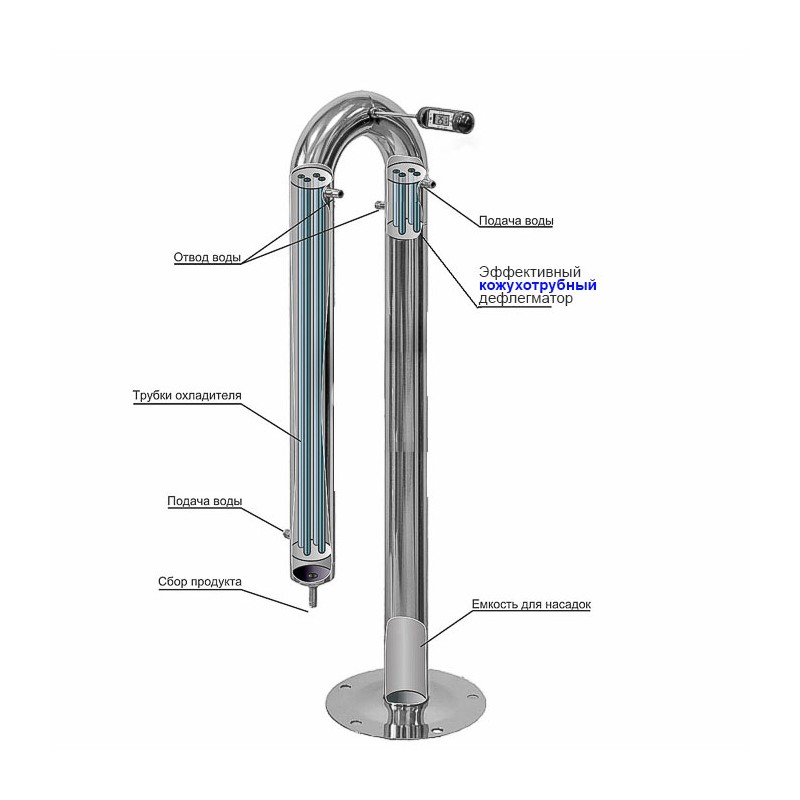

Дефлегматор|Парциальный холодильник

Полностью устраивает.

Переходник между царгами с штуцером под термометр

Из-за отсутствия в узле отбора или царги штуцера под термометр, пришлось докупить вот такой переходник.

Покупка вынужденная

После змеевика на моем первом аппарате, это просто какой то зверь. Потребность в холодной воде минимальна, а холодильник покрыт испариной. Очень доволен.

На вход установил обычный шаровый кран, чтобы прижимать воду, когда использую дефлегматор.

Иначе не удавалось наполнить дефлегматор (при одновременном подключении холодильника и «дефа» через тройник)

Иначе не удавалось наполнить дефлегматор (при одновременном подключении холодильника и «дефа» через тройник)Соединительные клампы

Вещь стандартная.

Замечаний нет.

Набор быстросъемных соединений и шланги

При первом же запуске потек тройник. Все остальное в рабочем состоянии.

Хорошо что протестировал воду, до выхода на стадию её подключения.

Тестируйте работу системы водоохлаждения до запуска оборудования.

Please reload

Перегон в режиме пот-стил (брагу в спирт-сырец)

Схема сборки аппарата для режима пот-стил

1. Перегонный бак

2. Поворотник (если брага пениться, то перед поворотником ставлю Диоптр)

3. Поворотник

4. Холодильник

Схема подключения воды

точка 1, ввод холодной воды

точка 2, отвод воды из холодильника

Перегонял рисовую брагу на кодзи в спирт-сырец.

Результаты перегона в таблице

Перегон в режиме ректификационной колонны

Цель — получить максимальное укрепление.

Отбор голов — по «жидкости»

Отбор тела — по «жидкости»

Схема сборки аппарата для «ректификационной перегонки»

1. Перегонный бак

2. Царга + семь РПН насадок

3. Переходник между царгами с штуцером под термометр

4. Диоптр

5. Узел отбора

6. Доохладитель

7. Холодильник

Схема подключения воды

точка 3, ввод холодной воды в доохладитель

точка 4, отвод воды из доохладителя в холодильник в точку 1 (дефлегматор)

точка 2, отвод воды из дефлегматора в канализацию

Предварительный расчет

— Спирт-сырец из рисовой браги на кодзи — 12 л, крепостью 35%, ас = 4,2 л

— Разбавил СС 35 % до 20 %, в итоге получилось 21 л. для второго перегона

Как разбавить спирт-сырец для второго перегона?

Сколько надо добавить воды, чтобы получить нужную крепость? Для расчета воспользуемся упрощенной формулой или калькулятором ниже.

требуемое кол-во воды = (А/В) х С — С

А — крепость имеющегося продукта, В — желаемая крепость, С — объём имеющегося продукта

в нашем случае нам потребуется = 35/20 х 12 000 мл — 12000 мл

= 9 000 мл (или 9,00 литра воды)

* у воды и спирта разная плотность. 100 мл спирта и 100 мл воды в итоге дают меньщше 200 мл., но для бытовых условий этим можно пренебречь

Если же вам нужны более точные расчеты, скачайте себе на смартфон калькулятор самогонщика, ссылка

https://play.google.com/store/apps/details?id=com.kaa.spiritcalc

Предварительный расчет фракций для второго перегона

Для расчета фракций использую наработки более опытных коллег и свой собственный практический опыт.

При отборе голов, ориентируюсь на норматив 10% от абсолютного спирта. Но предыдущий опыт перегона именно рисовых браг, свидетельствовал, что после отбора 5% АС, шел СЭМ без голов. Заложил в расчет еще 2% на форс-мажорные ситуации. Подробно по фракциям, в таблице ниже.

Подробно по фракциям, в таблице ниже.

Второй (фракционный) перегон

1. Разгон колонны на максимуме. Снизил мощность нагрева после достижения в баке температуры примерно 75-80 градусов.

2. На 75 градусах в баке, включил охлаждение (подачу воды на холодильник)

3. Контролируя температуру в холодильнике и наблюдая возврат флегмы в колонну через диоптр, установил подаваемую мощность нагрева (у меня это примерно 1/3 от максимальной мощности)

PS

при «ректификации», желательно придерживаться температуры воды (на выходе из холодильника) в районе 35-45 градусов, так как при сильном охлаждении флегмы, «теряется» часть насадочной части из-за того, что холодная флегма до момента её нагрева и вступления в тепломассообмен, больше чем необходимо скатывается вниз по насадке. Кроме того, вырастает вероятность жидкостных пробок (захлёбов).

4. Дал колонне поработать на себя (в течение часа)

5. Начал покапельный отбор голов. Объем голов оказался выше расчетного показателя. Отбирал пока в отборе не пропал запах химозы.

Объем голов оказался выше расчетного показателя. Отбирал пока в отборе не пропал запах химозы.

6. После отбора голов, довел подаваемую мощность примерно до 50% от максимальной и отбирал тело, пока в Сэме не стала появляться горечь, характерная для хвостовых фракций.

7. Хвосты не отбирал.

Промежуточные показатели и итоги представлены в таблице ниже.

Перегон в режиме Бражной колонны

Цель — получение ароматного Сэма из яблочного спирта-сырца, 6,6 л, крепостью 41%. СС разбавил до 20%. Получилось примерно 13,6 л. для перегона

Отбор фракций:

Отбор голов — по «жидкости»

Отбор тела — по «по пару»

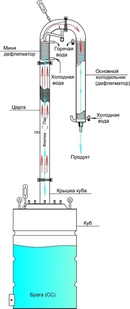

Схема сборки аппарата для в режиме бражной колонны с отбором голов по «жидкости», тела — по «пару»

1. Перегонный бак.

2. Царга (пустая), без насадок

3. Переходник между царгами со штуцером под термометр

4. Диоптр

Диоптр

5. Узел отбора

6. Доохладитель

7. Два поворотника

9. Холодильник

Схема подключения воды

Тр. — тройник. Подача холодной воды через тройник на точку 1 и точку 2 одновременно

точка 1, ввод холодной воды в холодильник

точка 2, ввод холодной воды в дефлегматор

точку 3, вывод из дефлегматора на слив

точка 4, вывод из холодильника на слив

Воду на доохладитель не подключал, так как при капельном отборе, через силиконовый шлаг головы в приемник поступают

Предварительный расчет фракций для второго перегона

Перегон. Нюансы

1. Из-за относительно небольшого объема перегоняемого спирта-сырца, в качестве нагрева использовал не тэн, а электроплиту. Отверстие под тэн закрыл приобретенной заглушкой (см. описание к комплектации в начале страницы).

2. Разгон бражной колонны на максимуме. У моей плиты это 2,4 китайских кВт.

У моей плиты это 2,4 китайских кВт.

3. На 70 градусах в баке, начало «потеть» стекло диоптра. Включил подачу воды на дефлегматор. На холодильник воду не подавал. Мощность уменьшил до 2,1 кВт.

4. Пошел возврат флегмы. Уменьшил мощность нагрева до 1,1 вВт.

5. Дал 20 минут колонне поработать на себя.

6. Начал покапельный отбор голов. Отбирал пока в отборе не пропал запах химозы.

7. После отбора голов, выключил дефлегматор и поднял подаваемую мощность примерно до 1,5 кВт. На этой мощности провел весь основной прогон.

8. После повышения температуры в поворотнике до 82 градусов, снова включил дефлегматор.

9. Отбирал тело, пока в Сэме не стала появляться горечь, характерная для хвостовых фракций. Первые признаки горечи пошли примерно при температуре 94,5 градусов в баке.

9. Хвосты не отбирал.

Промежуточные показатели и итоги представлены в таблице ниже.

Ректификационная колонна против самогонного аппарата – что лучше?

Производство алкогольных напитков в домашних условиях имеет много достоинств и преимуществ.

- Производство собственного алкоголя – это самое настоящее таинство, которое целиком и полностью поглотит Вас,

- Нет ничего лучшего, чем щегольнуть качественным напитком, выполненным своими руками!

- Вы всегда будете знать, что алкогольный напиток безопасный и не принесет вреда здоровью,

- Стоимость покупной продукции намного превышает стоимость домашней приготовленной, а вот качество заметно ниже.

Самогонный аппарат создан для производства одноименного напитка – самогона, называемый также спирт-сырец. Исходным материалом служит брага, которая перегоняется в дистилляторе с образованием самогона. В самом начале брага подвергается подогреву в емкости. Процесс сопровождается выделением вредных веществ – ацетона, сивушных масел. Самый главный продукт – спирт – образуется также при подогреве, сначала испаряясь, а затем конденсируясь в специальной емкости. При помощи холодильника, в форме змеевика, жидкость перетекает из основной емкости в сборник конечного продукта.

Самый главный продукт – спирт – образуется также при подогреве, сначала испаряясь, а затем конденсируясь в специальной емкости. При помощи холодильника, в форме змеевика, жидкость перетекает из основной емкости в сборник конечного продукта.

Если у Вас достаточно умений и сноровки, то вполне можно получить самогон высокого качества, отвечающий необходимыми критериями качества. Для этого необходимо отбирать в самом начале и конце примерно пять процентов жидкости и выливать. Это выделяется вредный ацетон и сивушные масла. Главный продукт является промежуточным между ними. Из-за того, что весь процесс происходит без какого-либо уведомления, и рассчитывать можно исключительно на собственное чутье, качество перегонки зависит от перегонщика.

Преимущества: дистилляторы отличаются большой производительностью. Ее значение может быть как 2 литра в час, в случае самого простого дистиллятора, так и 3-4 литра в час, если используется один из лучших аппаратов. Перегонка вина должна осуществлять в самогонном аппарате. Поскольку он позволит сохранить большую часть ароматических веществ в конечном продукте.

Поскольку он позволит сохранить большую часть ароматических веществ в конечном продукте.

Недостатки: в основном в дистилляторе производят только спирт-сырец.

Ректификационная колонна производит сразу несколько продуктов. Процесс, который при этом протекает, называется – ректификация. В данном процессе происходит обмен тепла между колонной и продуктом, при этом выделяется спирт-ректификат. Другими словами, в ректификационной колонне при определенных температурах образуются разные продукты: 56 градуса – ацетон, 65 градуса – метанол, 78 градуса – спирт, и сто градусов – сивушные масла.

Благодаря удлиненной форме колонны создаются определенные участки с разными температурами. При этом высота выбрана таким образом, чтобы на самом верху она была равна температуре кипения этанола, и, соответственно, сивушные масла просто не смогут попасть в верхнюю секцию.

Ректификационные колонны, которые применяются в промышленности, стоят очень много, поскольку облают высочайшей производительностью, вплоть до 500 литров в час. Домашние ректификаторы производят до 2 литров в час. Ректификационная колонна является к тому же еще и дистиллятором. Она позволяет выполнять перегонку браги, при этом образуется спирт-сырец превосходящий по качеству полученный в самогонном аппарате.

Домашние ректификаторы производят до 2 литров в час. Ректификационная колонна является к тому же еще и дистиллятором. Она позволяет выполнять перегонку браги, при этом образуется спирт-сырец превосходящий по качеству полученный в самогонном аппарате.

Преимущества: В результате ректификации в конечном продукте содержится минимальное количество вторичных продуктов – ацетона, сивушных масел, намного меньше, чем при дистилляции в самогонном аппарате. Вот почему намного предпочтительнее применять именно ректификационные колонны при перегонке браги, поскольку она сдержит большое количество ненужных запахов и примесей.

Недостаток: процесс ректификации занимает значительное время, так для производства полулитра спирта затрачивается один час.

Вывод: Выбирать аппарат следует исходя из Ваших дальнейших пожеланий. Если Вы рассчитываете перегонять сахарную брагу, то лучше использовать ректификационную колонну. Если же Вы хотите использовать винную продукцию, используйте дистилляторы. Спирт, полученный при ректификации, будет содержать минимальное количество ацетон и сивушных масел и обладать высочайшей степенью чистоты. Он прекрасно подойдет для дальнейшего производства качественной водки, настоек.

Он прекрасно подойдет для дальнейшего производства качественной водки, настоек.

Не так давно появился оптимальный выход, добавляющий свойства ректификационной колонны в самогонный аппарат. Благодаря использованию царги, которая представляет собой дополнительный ректификатор. Царга легко надевается на бак, образуя полноценную ректификационную колонну. Так Вы сможете получить из браги спирт высочайшей чистоты на обычном самогонном аппарате.

«Самогонство». Самогонный аппарат «Пчелка».

Основная информация.

Самогонный аппарат «Пчелка» относится к классу сверхмалых ректификационных колонн, позволяет получать этиловый спирт до 96° об. в домашних условиях. Активная зона устроена на спирально-призматической насадке из пищевой меди, обладает разделительной способностью в 40 теоретических тарелей. Колонна относится к лабораторным колоннам периодического действия с самоустанавливающимся процессом, при правильно подобранном тепловом режиме не нуждается в дополнительной регулировке.

В режиме дистиллятора производит до 500 мл спирта-сырца (первача) в час.

В режиме ректификации производит до 200 мл этилового спирта в час (до 96 градусов).

Комплектация.

— силиконовый шланг (одевается на штуцер отбора)

— инфузионный прибор-капельница

— шланг ПВХ (около 2 метров, служит для подвода и отвода воды)

— подробная инструкция

— скороварка в комплект не входит

Для того, что бы Вам было с чего начать свои эксперименты со вкусами собственного алкоголя, мы специально включили в комплект набор концентратов для приготовления 200 литров замечательных и известных напитков: на 50 литров коньяка, на 50 литров амаретто, на 50 литров ликера Биттер (тип Егерьмейстер), на 50 литров Черного бальзама (тип Рижский). После добавления вкусоароматических добавок необходимо выдержать готовый напиток не менее 15 дней.

Подготовка к работе.

Аппарат устанавливается на любую подходящую емкость – скороварка, кастрюля, чайник, бидон, ведро, бельевой бак. На время работы щели между крышкой и емкостью должны быть тщательно заделаны (например, замазаны крутым тестом), поэтому самым простым решением будет установить колонну на скороварку или алюминиевый бидон с запорной крышкой. Колонна вставляется в предварительно просверленное в крышке отверстие диаметром 15 мм и снизу крышки прикручивается гайкой (в комплекте). Все, колонна установлена!

На штуцер отбора готового продукта (расположен сбоку верхней части колонны) надеваем узел отбора (в комплекте, представляет собой обычную капельницу, которую можно купить в любой аптеке). Для начала работы необходимо подвести холодную воду. Надеваем шланги (в комплекте) на штуцеры подачи и отбора охлаждающей воды (расположены наверху колонны) – в один будет поступать вода из крана, из второго она будет выливаться в раковину.

Получение спирта.

Получение спирта происходит в два этапа. Сначала из браги мы получаем спирт-сырец («первач»), потом, с помощью процесса ректификации, спирт-сырец перегоняется в чистый спирт.

Этап 1: дистилляция (получение самогона).

Заливаем бражку в бак, плотно закрываем крышкой с установленной на ней колонной, подаем охлаждающую воду и ставим емкость на подогрев. Как только бражка закипит, необходимо убавить подачу тепла и поддерживать постоянную температуру. Для получения первача необходимо полностью открыть отбор – повернуть колесико капельницы так, чтобы оно освободило шланг отбора. В час самогонный аппарат «Пчелка» производит 0,5 литра спирта-сырца, поэтому длительность этого процесса зависит исключительно от объема выбранной Вами емкости.

Первая перегонка на СРК «Пчелка» позволяет получить из браги самогон высокого качества крепостью около 70% об. Количество вредных примесей будет существенно ниже, чем в самогоне, полученном с помощью обычного дистиллятора со змеевиком. Тем не менее, если в Ваши планы не входит получение изысканных алкогольных напитков, и хороший самогон Вас вполне устроит, то рекомендуем полученный «первач» перегнать тем же методом еще один раз.

Тем не менее, если в Ваши планы не входит получение изысканных алкогольных напитков, и хороший самогон Вас вполне устроит, то рекомендуем полученный «первач» перегнать тем же методом еще один раз.

Этап 2: ректификация (получение спирта).

Очень важно уяснить, что ректификация – это не повторная перегонка, а совершенно иной по своей природе процесс, основанный на взаимодействии двух потоков – жидкости и пара. Пар из емкости с кипящим спиртом-сырцом поднимается вверх навстречу конденсату. Жидкость, стекая вниз, отдает бегущему вверх пару легкокипящие фракции, а поднимающийся пар отдает жидкости низкокипящие фракции. Этот процесс позволяет разделить однородную жидкую смесь (спирт-сырец) на составляющие вещества – спирт, ацетон, альдегиды, сивушные масла и т.д.

На практике все довольно просто. Емкость со спиртом-сырцом, закрытая крышкой с закрепленной колонной, устанавливается на подогрев. Как только начнется процесс кипения, подачу тепла следует уменьшить и, полностью закрыв узел отбора (закрутить колесико капельницы), дать колонне поработать в режиме стабилизации 20-30 мин, затем можно начинать отбор на минимальной скорости.

Отбор позволяет получить три фракции последовательно: сначала отбирается головная фракция — ацетон и альдегиды; затем – спирт 96%; а в конце третья – хвостовая фракция — сивушные масла и прочее. «Головы» лучше отбирать со скоростью вдвое меньше номинальной, т.е. 100 мл в час, используя мерный стакан. Отбор товарного спирта производится со скоростью 200 мл в час. Очень важно не превышать скорость отбора, это неизбежно снижает качество спирта. «Хвосты» можно отбирать с той же скоростью, что и товарный спирт – 200 мл в час.

Пример расчета отбора фракций для 10 литров спирта-сырца (40%).

Теоретически из 10 литров спирта-сырца можно получить около 4 литров спирта-ректификата. Но есть и плановые потери: 10% (0,4 литра) – «головные» фракции, и 10% (0,4 литра) – «хвостовые» фракции. Итого будет получено: 4 литра – 0,4 литра – 0,4 литра = 3,2 литра чистого спирта.

Отбор головных фракций: 100 мл в час в течение 240 минут = 400 мл ацетона и альдегидов.

Отбор товарного спирта: 200 мл в час в течение 960 минут = 3200 мл спирта крепостью 96%.

Отбор хвостовых фракций: 200 мл в час в течение 120 минут = 400 мл «сивушных масел».

Не спешите выливать «головы» и «хвосты», после повторной ректификации этой смеси со скоростью 150 мл в час можно получить 200 мл ацетона, 400 мл спирта и 200 мл сивухи.

Итак, спирт готов!

Самогонный аппарат WEIN 4 20 литров

Преимущества самогонного аппарата Wein 4

1. Кожухотрубный дефлегматор на 45% эффективнее, чем в большинстве других колонных аппаратов

Причин тому несколько:

- диаметр внутренних трубок в дефлегматоре Вейн 4 – 12 мм. В других аппаратах он составляет 10 мм. Разница в 2 мм обеспечивает более высокую пропускную способность паров спирта.

- Рабочий объем для охлаждения в дефлегматоре на 25% больше, чем у аналогов. Это обеспечивает более быструю конденсацию паров спирта.

2. Надежность конструкции за счет конусообразной крышки

Увеличенный размер царги колонны увеличивает и ее вес. Чтобы вся конструкция надежно держалась на крышке куба, инженеры придали ей форму конуса. Такая крышка обеспечивает жесткость всей конструкции, удержит колонну от перекосов и колебаний.

Чтобы вся конструкция надежно держалась на крышке куба, инженеры придали ей форму конуса. Такая крышка обеспечивает жесткость всей конструкции, удержит колонну от перекосов и колебаний.

3. Электронные аксессуары для измерения температуры

В отличие от биметаллического термометра, электронный мгновенно реагирует на минимальные изменения температуры в колонне и баке. Абсолютная точность – залог высокого качества получаемых напитков.

4. Эффективное охлаждение спиртовых паров

Вейн 4 имеет эффективный 4-трубный холодильник, способный утилизировать большие мощности. Трубки имеют диаметр 10 мм, а каналы с охлаждающей жидкостью пролегают по холодильнику зигзагами, участвуя в процессе охлаждения максимально долгое время.

5. Универсальное многослойное дно толщиной 5 мм

Ферромагнитное дно позволяет делать перегонку на любой плите: от обычной газовой до индукционной.

6. Трубка для связи с атмосферой

Трубка стабилизирует процесс перегонки – благодаря ей спирт выходит ровной струей, колонна «не захлебывается» и не закупоривается во время отбора в емкость через шланг. А еще она позволит отвести неприятные запахи из напитка во время перегонки.

А еще она позволит отвести неприятные запахи из напитка во время перегонки.

Режимы работы самогонного аппарата Вейн 4

1. Режим Потстилл

Режим максимальной быстрой перегонки браги (до 10 л/ч) без использования дефлегматора. Отбор голов и хвостов не нужен.

2. Режим самогонного аппарата

Применяется для перегонки фруктовых и зерновых браг. В конструкции используется царга, заполненная насадками Панченкова. После перегонки полученное сырье сохраняет аромат исходного сырья.

3. Режим укрепления

Используется для получения ректификатов высокой очистки. Подобный эффект достигается за счет охлаждения, которое подается на дефлегматор. Именно она ускоряет отделение и испарение примесей. Царга в то время забита насадками Панченкова, которые дополнительно повысят крепость готового продукта. Скорость в этом режиме – 2-3 литра в час.

4. Режим высокого укрепления

Режим для получения ректификатов максимальной крепости в 96%. В конструкцию устанавливается дополнительная царга (или несколько царг), забитая насадками Панченкова. Увеличение высоты колонны повышает тепломассообмен в колонне и, соответственно, крепость готового напитка.

В конструкцию устанавливается дополнительная царга (или несколько царг), забитая насадками Панченкова. Увеличение высоты колонны повышает тепломассообмен в колонне и, соответственно, крепость готового напитка.

5. Режим ароматизации

Чтобы придать напитку свой уникальный аромат и вкус, в колонну встраивается джин-корзина. Во время перегонки после отбора голов в нее засыпаются ароматизирующие ингредиенты: цедра фруктов, листья растений, орехи, медовые соты и др. Пройдя через джин-корзине, спиртовые пары, насыщаются ароматом и вкусом засыпанных ингредиентов. На выходе мы получаем ароматный дистиллят.

6. Режим приготовления пива

Бак самогонного аппарата Вейн 4 можно использовать как емкость для приготовления пива. Дополнительно понадобится только фальш-дно, чиллер и электронный термометр с длинным щупом. Причем делать в нем пиво можно как на основе натуральных ингредиентов, так и на основе солодовых экстрактов.

7. Режим приготовления браги

В этом режиме тоже участвует только бак самогонного аппарата. Нужно снять разборный носик с колонны аппарата, установить его на крышку куба, подключить к носику шланг. Другой конец шланга опускаем в емкость с водой.

Нужно снять разборный носик с колонны аппарата, установить его на крышку куба, подключить к носику шланг. Другой конец шланга опускаем в емкость с водой.

Технические характеристики

- Материал изготовления — нержавеющая сталь AISI 304

- Объем бака – 20 л

- Диаметр бака – 300 мм

- Высота бака с крышкой – 345 мм

- Высота колонны – 715 мм

- Высота аппарата в сборе – 1095 мм

- Диаметр колонны – 38 мм (кламп 1,5″)

- Высота дефлегматора – 130 мм

- Высота холодильника – 425 мм

- Длина царги — 375 мм

- Совместим со всеми типами плит

- Гарантия на аппарат – 10 лет

- Гарантия на комплектующие – 1 год

Комплектация

- Перегонный куб на 20 литров

- Колонна разборная

- Электронный термометр, 2 шт

- Ареометр

- Дивертор

- Шланг ПВХ, 6 м

- Инструкция на русском языке

- Игольчатый кран, 2 шт

- Тройник, 2 шт

- Книга рецептов

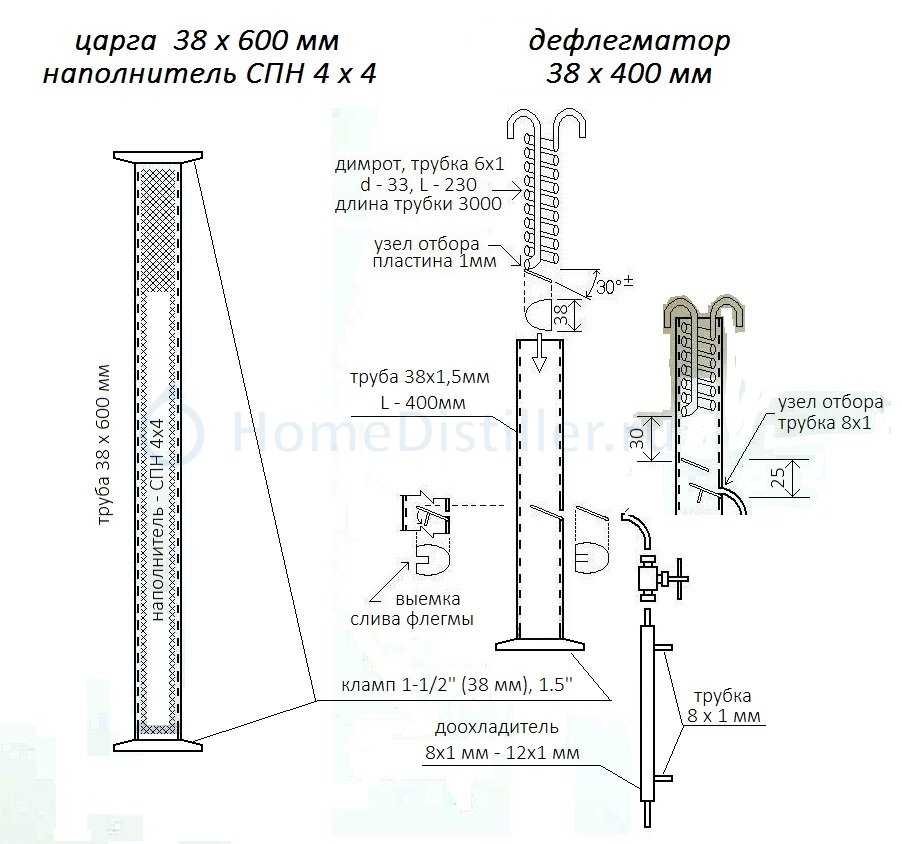

Ректификационная колонна Прима Тора

Комплектация

- Царга 500 мм

- Царга 1000 мм

- Узел отбора с холодильником Димрота

- Доохладитель

- Кран шаровый 3/4″(нержавейка)

- Игольчатый кран 8мм (нержавейка)

- Силиконовые трубки 10мм (2шт.

)

) - Американка 3/4″ НР ВР (нержавейка)

- Прокладка фланцевая (2шт.)

- Хомут кламповый (2шт.)

- Максимальная высота 2150мм

Инструкция по эксплуатации

Устройство колонны Колонна состоит из четырех основных частей:

- Головная часть с узлами отбора по пару и жидкости

- Холодильник Димрота

- Доохладитель

- Царга – 2 шт. (1 метр, 0.5 метра)

Для использования колонны ее необходимо подключить к водоснабжению. Для этого подача воды осуществляется в нижний вход доохладителя. Затем из верхнего выхода доохладителя во вход дефлегматора (внешняя спирал, движение воды навстречу пару). Из выхода дефлегматора нагретая вода сливается в канализацию либо в оборотную емкость, при замкнутой системе охлаждения.

Дистилляция

Для дистилляции мы собираем Приму Тора в следующей конфигурации:

- Короткая царга 0.3 метра.

Возможно не использовать царгу вообще, и устанавливать головную часть колонны сразу на куб. Царга используется без мочалок.

Возможно не использовать царгу вообще, и устанавливать головную часть колонны сразу на куб. Царга используется без мочалок. - Дистилляция идет при отборе по жидкости, т.е. кран отбора по пару закрыт, игольчатый кран открыт.

- Отверстие датчика температуры в узле отбора либо заглушено, либо там находится в качестве заглушки датчик температуры, измерения с которого не производятся

Последовательность действий при дистилляции следующая:

- Включаем максимальный нагрев куба

- При достижении температуры куба в 86 градусов (примерное значение, зависит от спиртуозности браги) включаем подачу воды в систему охлаждения

- При достижении температуры кипения браги из доохладителя начинается отбор СС

- Отбираем пару-тройку процентов «голов» из расчета по абсолютному спирту

- Переключаем отбор в основную емкость

- Ведем отбор СС до «воды», т.е. до температуры в кубе 100 градусов Цельсия, либо измеряя ареометром крепость СС на выходе из доохладителя

Ректификация

Собираем Приму Тора в конфигурации для получения спирта максимальной очистки (царги 0. 3 м + 1 м с полной набивкой насадкой) или для получения благородных дистиллятов (царга 1 м с набивкой 50 см – 5 мочалок.

3 м + 1 м с полной набивкой насадкой) или для получения благородных дистиллятов (царга 1 м с набивкой 50 см – 5 мочалок.

В данном процессе имеет смысл контролировать температуру в кубе и в царге (1/3 от узла отбора). Заливаем спирт-сырец и начинаем нагрев. Мощность нагрева выставляем максимальную. Крепость СС в кубе рекомендуется около 40%. Меньшая крепость вызовет необходимость в прогреве большего количества жидкости, и следовательно трате большего количества электроэнергии и воды для холодильников. При этом меньшая крепость СС не приводит ни к каким преимуществам. Большая крепость СС затрудняет работу ректификационной колонны, т.к. при крепости более 40% образуются азеотропы, с разделением которых сложно справиться в обычном режиме ректификации. Следовательно мы ухудшаем качество конечного продукта.).

Определение оптимального режима работы колонны

Про оптимальный режим работы колонны было снято отдельное видео. Рекомендую с ним ознакомиться https://www.youtube.com/watch?v=dVfKBGrDYKg

- Убеждаемся, что игольчатый кран отбора по жидкости и шаровой кран отбора по пару закрыты

- При достижении температуры около 83 градусов Цельсия включаем подачу воды в систему охлаждения

- При запотевании трубки возврата флегмы уменьшаем мощность нагрева до 1 кВт

- Появлении флегмы в трубке возврата означает, что мы вышли на режим ректификации

Регулируем подачу воды, вращая игольчатый кран на входе в систему охлаждения. Добиваемся температуры воды на выходе из дефлегматора в 55 градусов Цельсия Плавно увеличиваем мощность нагрева и подачу воды в систему охлаждения. После каждого увеличения мощности нагрева даем колонне стабилизироваться одну – две минуты. Цель найти ту мощность, при которой начнется захлеб колонны. Захлеб колонны можно определить по булькающему звуку из царги, либо по затапливанию трубки возврата флегмы. От мощности при которой происходит захлеб колонны убавляем регулятором мощности 5-7% и получаем искомую оптимальную рабочую мощность нагрева

Добиваемся температуры воды на выходе из дефлегматора в 55 градусов Цельсия Плавно увеличиваем мощность нагрева и подачу воды в систему охлаждения. После каждого увеличения мощности нагрева даем колонне стабилизироваться одну – две минуты. Цель найти ту мощность, при которой начнется захлеб колонны. Захлеб колонны можно определить по булькающему звуку из царги, либо по затапливанию трубки возврата флегмы. От мощности при которой происходит захлеб колонны убавляем регулятором мощности 5-7% и получаем искомую оптимальную рабочую мощность нагрева

Работа в режиме ректификации

Выводим колонну на рабочий режим. Даем колонне стабилизироваться десять минут. Этот этап важен не с точки зрения стабилизации и устаканивания процесса ректификации, а с точки зрения выстраивания фракций в царге колонны. Не надо спешить на этом этапе. Для начала эффективного разделения необходимо время на начальный тепломассообмен.

Далее открываем игольчатый кран отбора по жидкости. Настраиваем скорость отбора примерно одна капля в секунду, или 200 мл в час. Отбираем «головы» в объеме 10% от объема абсолютного спирта в случае конфигурачии для спирта максимальной очистки. Для благородных дистиллятов отбираем «головы» в объеме около 6-7% и далее отбираем в отдельные емкости еще 5% для последующего органолептического анализа (подробнее в видео https://www.youtube.com/watch?v=pK2bUmIGLgo).

Отбираем «головы» в объеме 10% от объема абсолютного спирта в случае конфигурачии для спирта максимальной очистки. Для благородных дистиллятов отбираем «головы» в объеме около 6-7% и далее отбираем в отдельные емкости еще 5% для последующего органолептического анализа (подробнее в видео https://www.youtube.com/watch?v=pK2bUmIGLgo).

После отбора голов закрываем игольчатый кран. Фиксируем температуру в царге колонны. Она нам понадобится в дальнейшем. Открываем шаровый кран отбора по пару. Скорость отбора по пару зависит от ряда факторов, их подробный анализ выходит за рамки данной инструкции. Подробно с зависимостью флегмового числа и скорости отбора от содержания спирта в кубовом остатке можно ознакомиться в видео https://youtu.be/5FLirRjHwP0?t=431 . Скорость отбора можно определить при помощи мерного цилиндра и секундомера. Основная идея определения максимальной скорости отбора – датчик температуры в царге колонны не должен изменять показани в сторону увеличения.. Если показания датчика начали ползти вверх, значит отбор слишком большой и процесс ректификации рушится.

При достижении температуры в кубе 93 градуса отбор следует уменьшить до 400 мл в час. Отбор производится до момента, когда температура в царге изменится на 0.1- 0.15 градуса. Для нейтрального спирта в этот момент мы выключаем нагрев куба и завершаем работу. Для благородных дистиллятов мы под выход доохладителя подставляем баночки объемом 30-40 мл для сбора предхвостовых фракций и отбираем еще объем спирта в эквиваленте 2% по абсолютному спирту или примерно 10-15 минут по времени

Выключаем нагрев. После остывания разбираем Приму, и промываем напором теплой воды узлы колонны. Для благородных дистиллятов на следующий день разводим несколько капель из каждой баночки с подголовниками и предхвостовыми фракциями теплой водой до крепости в 20 градусов и нюхаем. Приятно пахнущие фракции выливаем в продукт, фракции с неестественным и неприятным запахом с канализацию, либо для хозяйственных нужд (разведение костра, например)

Ректификационная колонна «Пчёлка»

Ректификационная колонна «Пчёлка» снята с производства! Обратите внимание на колонны

Добровар Спартак и Добровар ТоварищСамогонный аппарат «Пчелка» относится к классу сверхмалых ректификационных колонн, позволяет получать в домашних условиях качественный самогон и этиловый спирт крепостью до 96°. Активная зона устроена на спирально-призматической насадке из пищевой меди с 40-й кратной степенью очистки.

Активная зона устроена на спирально-призматической насадке из пищевой меди с 40-й кратной степенью очистки.

Колонна относится к лабораторным колоннам периодического действия с самоустанавливающимся процессом, при правильно подобранном тепловом режиме не нуждается в дополнительной регулировке.

В режиме дистиллятора производит до 500 мл спирта-сырца (первача) в час.

В режиме ректификации производит до 200 мл этилового спирта в час (до 96 градусов).

Ректификационная колонна «Пчелка» — это аппарат, проверенный временем, поскольку именно с нее началось серийное производство бытовых ректификационных колонн. Она подойдет терпеливому покупателю, которому не нужны большие объемы и высокая скорость.

Варианты использования ректификационной колонны «Пчелка»

• Производство самогона (дистилляция)

Самогонный аппарат «Пчелка» подходит для неспешного производства любых плодово-ягодных самогонов. Крепость дистиллята при второй перегонке составит 70-80°, легкое послевкусие исходной культуры гарантировано.

• Производство спирта (ректификация)

Ректификационная колонна «Пчелка» самая доступная из всех колонн, способных производить спирт, соответствующий ГОСТу. Ее производительность в режиме ректификации – 200 мл/час, ровно столько спирта нужно для приготовления пол-литра водки. Итак, 1 бутылка водки в час – этого, как правило, достаточно обычному человеку.

В данный комплект входит

- • ректификационная колонна «Пчелка»

- • гайка для крепления к крышке емкости

- • регулируемый узел отбора (инфузионный прибор-капельница)

- • силиконовый шланг (одевается на штуцер отбора)

- • ПВХ шланг для подвода и отвода воды 2 метра

- • подробный паспорт руководство

- • Вкусоароматические концентраты на 206 л. напитков

- • скороварка в комплект не входит

Технические характеристики.

- • Активная зона: cпирально-призматическая насадка из пищевой меди.

- • Условная степень очистки: сорокакратная.

- • Режим дистилляции: 500 мл самогона в час.

- • Режим ректификации: 200 мл спирта в час (крепость 96%).

- • Габариты (высота х диаметр): 60 см х 3.5 см

- • Производство: Россия.

- • Гарантия: 2 года.

Проверка конструкции дистилляционной колонны

| EPIC Modular Process

Как успешно спроектировать дистилляционную колонну? Вообще говоря, при проектировании любой промышленной ректификационной колонны необходимо выполнить пять основных этапов:- Анализ парожидкостного равновесия

- Установить рабочие цели колонки

- Определите рабочее давление или условия вакуума

- Проведение оценки R / Dmin, Nmin и стадии подачи

- Определить диаметр и высоту колонны

Как выполнить каждый из этих шагов, подробно описано экспертом по дистилляции Терри Толливером в нашем блоге «Пошаговая процедура проектирования колонны непрерывной дистилляции».

Сегодня мы предлагаем проверить несколько ключевых моментов, чтобы убедиться, что ваш дизайн находится в правильном направлении. Ниже приведены некоторые вещи, которые необходимо перепроверить, когда вы получите предварительную модель своей дистилляционной колонны:

- Начнем с основ. Вы выбрали правильный тип дистилляционной системы для своего процесса? Подумайте, сколько химикатов вам нужно разделить, и сколько этапов для этого потребуется. Колонка фракционирования подходит для разделения нескольких компонентов в одной колонке.Система непрерывной дистилляции поддерживает устойчивое состояние и обычно используется для отделения одного интересующего химического вещества. Другие типы перегонки включают: перегонку с водяным паром, вакуумную, зонную, реактивную перегонку, каталитическую, азеотропную перегонку, предварительную перегонку, мгновенную перегонку, замораживание и экстракционную перегонку. Вы выбрали тип системы, наиболее подходящий для ваших целей разделения?

- Правильно ли вы использовали коэффициенты активности при определении волатильности? Если вы оцениваете это самостоятельно, всегда полезно перепроверить некоторые внешние источники.

Правильный расчет коэффициентов имеет решающее значение.

Правильный расчет коэффициентов имеет решающее значение. - Допускает ли выбранное вами давление или вакуум соответствующую разницу температур между процессом дистилляции и вспомогательными процессами, которые должны происходить в дистилляционной колонне? Системы подачи охлаждающей воды, пара, горячего масла — все это будет иметь отношение к работе вашей колонны. Работа колонны при атмосферном давлении или давлении обычно дешевле, но вакуумная перегонка может быть более энергоэффективной.

- Ваш технологический процесс чувствителен к нагреванию? Если да, вернитесь и проверьте свои требования к давлению. Возможно, вам придется работать при более низком давлении, чтобы избежать обесцвечивания, загрязнения или разложения.

- Ваш коэффициент рефлюкса примерно в 1,2 раза больше минимального коэффициента рефлюкса? Если да, вероятно, вы выбрали оптимальное количество ступеней и правильное место подачи. Если нет, подумайте, является ли компромисс между использованием коммунальных услуг и количеством этапов оптимальным.

- У вас выбрана соответствующая приведенная скорость пара? Это имеет большое значение для конструкции дистилляционной колонны для диаметра и ширины

- Правильно ли расположены лотки? Учли ли вы затопление, просачивание и плохое распределение в конструкции вашей ректификационной колонны? Обеспечение правильного распределения жидкости в колонне может быть затруднительным и может повлиять на чистоту вашей дистилляции.

- Вы выбрали размер набивки, соответствующий диаметру колонки? Меньшие диаметры могут использовать меньшие размеры упаковки.Упаковка влияет на HETP и перепады давления.

- Включает ли высота вашей колонки объем отстойника, который обеспечивает задержку примерно 2-3 минуты при уровне 50%, исходя из внутреннего потока жидкости из нижней тарелки?

- Есть ли у вас паровое пространство в два диаметра колонны или два фута (максимум) в каждой точке распределения жидкости / пара и над верхней тарелкой? Оба последних пункта влияют на требования к размеру дистилляционной колонны и могут способствовать неоптимальному разделению, если все сделано неправильно.

Чтобы получить дополнительные ресурсы по конструкции дистилляционной колонны, свяжитесь с EPIC Modular Process сегодня.

Ищете информацию о промышленном дистилляционном оборудовании и системах? Кликните сюда.

Основные нарушения и контроль первого уровня — Control Guru

Джим Риггс 1

В первой статье этой серии Джим обсудил важность и проблемы, связанные с контролем дистилляции, и вопросы, связанные с контролем операций дистилляции.Здесь он продолжает обсуждение, представляя основные нарушения, влияющие на контроль состава, и важность надлежащего функционирования регулирующих средств контроля. См. Терминологию и определения переменных в предыдущей статье.

Помехи

Тип и величина нарушений, влияющих на дистилляционную колонну, имеют прямое влияние на изменчивость получаемого продукта. Далее следует анализ основных типов нарушений, встречающихся в ректификационных колоннах.

• Расстройства состава корма

Изменения состава корма представляют собой наиболее существенные нарушения, с которыми система управления перегонкой должна постоянно иметь дело. Изменение состава корма приводит к смещению профиля состава по колонке, что приводит к значительному нарушению состава продукта. Большинство промышленных колонок не имеют анализатора состава корма; поэтому нарушения состава корма обычно проявляются как неизмеримые нарушения. Когда доступен анализатор состава корма, можно применять контроллер с прогнозированием, используя измерения состава корма в режиме онлайн.Поскольку изменения состава сырья представляют собой серьезное нарушение для управления перегонкой, чувствительность потенциальных конфигураций управления к нарушениям состава сырья является серьезной проблемой при выборе конфигурации.

Изменение состава корма приводит к смещению профиля состава по колонке, что приводит к значительному нарушению состава продукта. Большинство промышленных колонок не имеют анализатора состава корма; поэтому нарушения состава корма обычно проявляются как неизмеримые нарушения. Когда доступен анализатор состава корма, можно применять контроллер с прогнозированием, используя измерения состава корма в режиме онлайн.Поскольку изменения состава сырья представляют собой серьезное нарушение для управления перегонкой, чувствительность потенциальных конфигураций управления к нарушениям состава сырья является серьезной проблемой при выборе конфигурации.

• Неудовлетворительная скорость подачи

Скорости потока в стационарной модели колонки с постоянной эффективностью тарелок масштабируются непосредственно в зависимости от скорости подачи в колонку. Следовательно, управление соотношением (с использованием L / F, D / F, V / F или B / F в качестве выходного сигнала контроллера состава) является эффективным средством обработки нарушений скорости подачи. Динамическая компенсация обычно требуется для учета динамического несоответствия между реакцией составов продукта на изменения скорости потока сырья и реакцией на изменения MV. Когда определенные отношения (например, L / D, V / B) используются в качестве MV, эти отношения, в сочетании с контролем уровня, автоматически компенсируют изменения скорости подачи.

Динамическая компенсация обычно требуется для учета динамического несоответствия между реакцией составов продукта на изменения скорости потока сырья и реакцией на изменения MV. Когда определенные отношения (например, L / D, V / B) используются в качестве MV, эти отношения, в сочетании с контролем уровня, автоматически компенсируют изменения скорости подачи.

• Нарушение энтальпии сырья

Для колонн, которые используют низкий коэффициент флегмы, изменения энтальпии сырья могут значительно изменить скорость пара / жидкости внутри колонны, вызывая значительный сдвиг во внутреннем профиле состава и, следовательно, значительное нарушение в составы продуктов.Это нарушение может быть трудно идентифицировать, потому что (1) большинство промышленных колонн не имеют измерений температуры сырья и (2) даже если измерение температуры исходного материала доступно, оно не обнаруживает изменений энтальпии исходного материала для двухфазного сырья. Это нарушение может быть трудно отличить от нарушений состава корма без более подробного анализа. Может потребоваться установка подогревателя или охладителя сырья для поддержания постоянной энтальпии подачи в колонну.

Может потребоваться установка подогревателя или охладителя сырья для поддержания постоянной энтальпии подачи в колонну.

• Изменения переохлажденного орошения

Когда грозовой ливень проходит над заводом, температура орошения колонн может резко упасть.Колонны, в которых в качестве верхних конденсаторов используются охладители с оребренными вентиляторами, особенно подвержены быстрым изменениям условий окружающей среды. Если внутренний контроль обратного потока не применяется, возникают серьезные нарушения в работе колонн из-за значительных сдвигов в профилях состава колонок. При правильном применении внутреннего контроля рефлюкса влияние грозы на работу колонны может быть эффективно устранено.

• Падение давления пара в ребойлере

Когда происходит резкое падение давления в паровом коллекторе, в некоторых колоннах (тех, которые работают с регулирующими клапанами на паре ребойлера, которые почти полностью открыты) происходит резкое падение нагрузки ребойлера. Это приводит к резкому увеличению уровня примесей в продуктах. Когда давление в паровом коллекторе возвращается к нормальному уровню, система управления составом колонны пытается вернуться к нормальной чистоте продукта. Из-за серьезности этого нарушения, если контроллеры состава не настроены должным образом, нарушение может быть усилено контроллерами состава, требуя от операторов отключения этих контроллеров для стабилизации колонны, что значительно увеличивает продолжительность периода выдержки. производство некондиционной продукции.Это нарушение, как правило, является наиболее серьезным нарушением, с которым должна справиться система управления на дистилляционной колонне, и может потребовать вызова переопределений, которые постепенно переводят работу колонны в ее нормальное рабочее окно, вместо того, чтобы ожидать, что контроллеры состава справятся с этим серьезным нарушением. сами.

Это приводит к резкому увеличению уровня примесей в продуктах. Когда давление в паровом коллекторе возвращается к нормальному уровню, система управления составом колонны пытается вернуться к нормальной чистоте продукта. Из-за серьезности этого нарушения, если контроллеры состава не настроены должным образом, нарушение может быть усилено контроллерами состава, требуя от операторов отключения этих контроллеров для стабилизации колонны, что значительно увеличивает продолжительность периода выдержки. производство некондиционной продукции.Это нарушение, как правило, является наиболее серьезным нарушением, с которым должна справиться система управления на дистилляционной колонне, и может потребовать вызова переопределений, которые постепенно переводят работу колонны в ее нормальное рабочее окно, вместо того, чтобы ожидать, что контроллеры состава справятся с этим серьезным нарушением. сами.

• Нарушение давления в колонке

Давление в колонке оказывает прямое влияние на относительную летучесть ключевых компонентов в колонке. Таким образом, изменение давления в колонне может существенно повлиять на состав продуктов.Правильно реализованная схема управления давлением поддерживает давление в колонне близко к заданному значению, только с кратковременными отклонениями с малой амплитудой. Большой класс колонн (например, нефтеперерабатывающие колонны) работает при максимальной нагрузке конденсатора, чтобы максимально увеличить разделение колонн, что минимизирует использование пара. В этих случаях давление в колонне увеличивается в течение дня, когда температура охлаждающей воды или окружающего воздуха наиболее высока, и снижается ночью, но возникающие в результате изменения давления обычно достаточно медленные, чтобы контроллер состава мог эффективно отклонять это возмущение.

Таким образом, изменение давления в колонне может существенно повлиять на состав продуктов.Правильно реализованная схема управления давлением поддерживает давление в колонне близко к заданному значению, только с кратковременными отклонениями с малой амплитудой. Большой класс колонн (например, нефтеперерабатывающие колонны) работает при максимальной нагрузке конденсатора, чтобы максимально увеличить разделение колонн, что минимизирует использование пара. В этих случаях давление в колонне увеличивается в течение дня, когда температура охлаждающей воды или окружающего воздуха наиболее высока, и снижается ночью, но возникающие в результате изменения давления обычно достаточно медленные, чтобы контроллер состава мог эффективно отклонять это возмущение.

Регулирующие органы управления

Неправильно работающие регуляторы расхода, уровня или давления могут снизить эффективность регуляторов состава продукта.

• Контроллеры потока

Контроллеры потока используются для управления скоростью потока продуктов, флегмы и теплоносителя, используемых в ребойлере, и их уставки определяются различными контроллерами уровня и состава. Чтобы оценить производительность контура управления потоком, вы можете применить блочные синусоиды и сравнить эти результаты для зоны нечувствительности и постоянной времени с ожидаемыми уровнями производительности.

Чтобы оценить производительность контура управления потоком, вы можете применить блочные синусоиды и сравнить эти результаты для зоны нечувствительности и постоянной времени с ожидаемыми уровнями производительности.

• Контроллеры уровня

Контроллеры уровня используются для поддержания уровня в аккумуляторе, ребойлере и промежуточном аккумуляторе многослойной колонны (т. Е. Дистилляционная колонна, состоящая из двух отдельных колонн, когда тарелок слишком много для одной колонны) . Было показано, что слабый контроль уровня в аккумуляторе и ребойлере усугубляет проблему контроля состава для конфигураций контроля материального баланса (когда либо D, либо B используются в качестве MV для контроля состава).Когда регулируется D или B, внутреннее движение пар / жидкость изменяется только после того, как соответствующий контроллер уровня действует в результате изменения D или B. С другой стороны, если контроллер уровня настроен слишком агрессивно, это может привести к колебания передаются обратно в колонку и способствуют неустойчивой работе. Когда режим работы ребойлера устанавливается контроллером уровня на ребойлере, контроллер уровня, вызывающий колебания в ребойлере, также может вызывать циклическое изменение давления в колонне.

Когда режим работы ребойлера устанавливается контроллером уровня на ребойлере, контроллер уровня, вызывающий колебания в ребойлере, также может вызывать циклическое изменение давления в колонне.

• Регуляторы давления в колонне

Давление в верхней части колонны действует как интегратор и определяется чистым накоплением материала в паровой фазе.Давление в колонне регулируется путем прямого изменения количества материала в паровой фазе верхнего погона или путем изменения скорости конденсации верхнего погона, которая преобразует пар с низкой плотностью в жидкость с высокой плотностью. Для контроля давления в колонне можно использовать различные подходы, включая:

1. использование максимального расхода охлаждающей воды и поддержание давления в колонне на минимальном уровне давления (Рисунок 3).

2.регулировка расхода хладагента в конденсаторе (рисунок 4).

3. Регулировка уровня жидкости в конденсаторе для изменения эффективной площади теплоотдачи (рисунок 5).

4. Удаление пара из гидроаккумулятора (рисунок 6).

5. Отвод пара или впрыск инертного газа в паровое пространство в аккумуляторе (Рисунок 7).

Обратите внимание, что подходы 1–3 напрямую влияют на скорость конденсации пара для регулирования давления, а подходы 4 и 5 напрямую регулируют количество пара в верхней части колонны для регулирования давления.

Конфигурации управления давлением с наиболее быстрым откликом (т. Е. Подходы, которые должны обеспечивать максимально жесткий контроль заданного значения) — это вентилируемый поток (Рисунок 6) и вентилируемый поток или инертный впрыск (Рисунок 7).

Контроллер переключения / выбора на Рисунке 7 использует поток сброса, когда измеренное давление выше заданного значения, и использует нагнетание инертного газа, когда давление ниже заданного значения.

Скорость контуров регулирования давления, основанная на управлении потоком хладагента (Рисунок 4) и регулировке эффективной площади теплопередачи (Рисунок 5), реагирует значительно медленнее, поскольку оба этих подхода изменяют скорость теплопередачи до изменить давление в колонке.

Работа при минимальном давлении в колонне (рис. 3) позволяет давлению в колонне колебаться с максимальным давлением, обычно возникающим во второй половине дня, и минимальным давлением, возникающим рано утром.

Подробнее о контроле дистилляции

Применение наилучшего высокоуровневого подхода к контролю дистилляции (например, прогнозирующего управления с помощью модели), как правило, будет неэффективным, если процесс не будет полностью понят и регулирующие меры не будут реализованы должным образом.

В следующей статье этой серии, посвященной контролю за дистилляцией, обсуждается использование измерений состава продукта в управлении дистилляционной колонной и исследуются стратегии контроля одного состава.

_______

1. Этот материал перепечатан из Chemical Process Control, 2nd Ed. с разрешения издателя: Ferret Publishing (806 747 3872).

Об авторе

Джим Риггс — профессор химической инженерии в Техасском технологическом университете, где он работает с 1983 года. Он работал промышленным консультантом и провел ряд коротких промышленных курсов по различным темам, связанным с управлением технологическим процессом. Он является автором нескольких популярных учебников по химической технологии и соучредителем Texas Tech Process Control Consortium в 1992 году.

Он работал промышленным консультантом и провел ряд коротких промышленных курсов по различным темам, связанным с управлением технологическим процессом. Он является автором нескольких популярных учебников по химической технологии и соучредителем Texas Tech Process Control Consortium в 1992 году.

Джим Риггс

Кафедра химического машиностроения

Техасский технический университет

Лаббок, Техас 79410

Электронная почта: [email protected]

для проектирования колонны непрерывной дистилляции — Panorama Consulting & Engineering Inc.США

Дистилляция используется для разделения компонентов в исходной смеси на основе их относительных точек кипения. В простой дистилляционной колонне непрерывного действия можно разделить два компонента на два потока продуктов. В многокомпонентных системах два основных компонента, которые необходимо разделить, обозначены как легкая и тяжелая клавиши. Легкий ключевой компонент представляет собой более летучий компонент с большей чистотой в верхнем потоке продукта, а тяжелый ключевой элемент — это менее летучий компонент с большей чистотой в нижнем потоке продукта.

Парожидкостное равновесие

Отправной точкой, на которой основан весь дизайн столбцов, является точное определение относительной волатильности ключевых компонентов, которые необходимо разделить. Использование программы моделирования баланса массы и энергии. Пользователь должен настроить основу моделирования, выбрав соответствующий пакет жидкости и компоненты, присутствующие в сырье. Коэффициенты активности, оцениваемые программой или предоставляемые пользователем, используются для соотнесения неидеальных взаимодействий компонентов.

Колонка Операционные цели

Первым шагом в дизайне колонки является определение рабочих целей колонки. Они определяются составом первичного продукта и оптимальным извлечением продукта из отходов, рециркуляции или менее важного потока побочных продуктов. Эти спецификации должны относиться к тяжелой ключевой примеси в верхнем потоке и легкой ключевой примеси в нижнем потоке.

Рабочее давление

Как только составы верхнего и нижнего потоков определены, точка росы верхнего потока и точка кипения нижнего потока могут быть определены при различных давлениях. Следует выбрать рабочее давление, обеспечивающее приемлемую разницу температур между имеющимися энергосистемами, поскольку пар верхнего погона должен быть конденсирован, а нижняя жидкость повторно кипячена.

Следует выбрать рабочее давление, обеспечивающее приемлемую разницу температур между имеющимися энергосистемами, поскольку пар верхнего погона должен быть конденсирован, а нижняя жидкость повторно кипячена.

Когда возможно, предпочтительна работа колонны при атмосферном давлении или давлении, чтобы избежать необходимости в вакуумной системе. Однако другим соображением является чувствительность компонентов к нагреванию, что может потребовать работы при более низком давлении, чтобы избежать загрязнения, обесцвечивания или разложения продукта. Часто относительная летучесть также улучшается при более низких давлениях.

R / Dmin & Nmin и оценка стадии подачи

Используя программу моделирования, сокращенные процедуры, основанные на операции полного орошения, позволяют определить минимальный коэффициент орошения (R / Dmin) и минимальное количество стадий идеального разделения (Nmin). Использование фактического коэффициента орошения, в 1,2 раза превышающего минимальный коэффициент орошения, позволит оценить оптимальное количество ступеней, а также соответствующую ступень подачи.

Строгое моделирование перегонки при заданной скорости подачи и составе теперь может быть выполнено путем определения следующего: состав верхнего и нижнего продукта, количество стадий, стадия подачи, а также верхнее и нижнее давление.

Параметрические случаи этого моделирования должны использоваться для проверки предполагаемого количества ступеней и местоположения подачи. Сложите и вычтите стадии из секции зачистки и ректификации колонны. Делайте это до тех пор, пока требуемый коэффициент орошения не станет примерно в 1,2 раза больше минимального коэффициента орошения, или пока компромисс между использованием коммунальных услуг и количеством стадий не станет оптимальным для конкретной колонки. По мере использования большего количества ступеней требуемая нагрузка ребойлера будет уменьшаться до тех пор, пока не будет уменьшаться отдача.

Диаметр и высота колонны

На этом этапе процесс перегонки четко определен, поэтому необходимо определить диаметр и высоту колонны. Выбранный вариант конструкции из программы моделирования обеспечивает внутренние потоки жидкости и пара и их физические свойства для каждой ступени колонны. Диаметр колонки выбирается таким образом, чтобы обеспечить приемлемую приведенную скорость пара или «фактор Fs». Это определяется как скорость пара (фут / сек), умноженная на квадратный корень из плотности пара (фунт / фут3), и загрузка жидкости, определяемая как объемный расход (галлон / мин), деленный на площадь поперечного сечения колонны (фут2).Внутреннее устройство колонны может быть выбрано в виде тарелок или насадки. Столбцы с лотками не должны допускать затопления, просачивания и подпора. Насадочные колонны не должны допускать затопления, минимального смачивания поверхности и неправильного распределения.

Выбранный вариант конструкции из программы моделирования обеспечивает внутренние потоки жидкости и пара и их физические свойства для каждой ступени колонны. Диаметр колонки выбирается таким образом, чтобы обеспечить приемлемую приведенную скорость пара или «фактор Fs». Это определяется как скорость пара (фут / сек), умноженная на квадратный корень из плотности пара (фунт / фут3), и загрузка жидкости, определяемая как объемный расход (галлон / мин), деленный на площадь поперечного сечения колонны (фут2).Внутреннее устройство колонны может быть выбрано в виде тарелок или насадки. Столбцы с лотками не должны допускать затопления, просачивания и подпора. Насадочные колонны не должны допускать затопления, минимального смачивания поверхности и неправильного распределения.

Руководители проектов должны понимать и определять эти пять ключевых элементов дизайна для успеха проекта. Стоимость, химические взаимодействия и оборудование должны изменяться нелинейным образом, поскольку требуется увеличение производительности. Квалифицированные инженеры должны учитывать эти важные этапы при проектировании дистилляционной колонны.

Квалифицированные инженеры должны учитывать эти важные этапы при проектировании дистилляционной колонны.

Распространенные причины неисправностей ректификационной колонны

Рис. 2 — Утечка из ребойлера дебутанизатора вызывает сбой в работе газового завода

В качестве первого шага я представился главному оператору и объяснил цель своего визита. Получив разрешение на проведение теста, я переключил все приборы на панели управления газовой установкой с автоматического на местный / ручной. Затем я последовательно увеличил поток обедненного масла в абсорбер, скорость орошения дебутанизатора и поток горячего масла в ребойлер дебутанизатора.

Газовый завод стал вести себя нормально. Циркуляционный насос горячего масла давал постоянный поток и давление. Тем не менее, установка производила только парообразный продукт из орошения дебутанизатора. Это произошло потому, что рабочее давление в дебутанизаторе было слишком низким для конденсации продукта C3-C4. Медленно закрывая выпускной клапан пара орошения, я постепенно увеличивал давление в дебутанизаторе со 100 фунтов на квадратный дюйм до расчетного рабочего давления в 200 фунтов на квадратный дюйм.

Внезапно при давлении 130 фунтов на квадратный дюйм поток горячего масла в ребойлер дебутанизатора начал отказываться.При 135 фунтах на квадратный дюйм давление в дебутанизаторе и поток горячего масла резко упали. Это не имело абсолютно никакого смысла. Как давление дебутанизатора могло повлиять на поток горячего масла?

Чтобы восстановить контроль над газовой установкой, я отключил обратный поток в дебутанизатор и поток бедной нефти в абсорбер. Теперь я вернулся к тому, с чего начал. Возникла мысль о надвигающейся неудаче. Я повторил эту последовательность еще дважды. В каждом случае все шло хорошо, пока не повышалось давление в дебутанизаторе. К этому времени было 3 часа ночи. Не пора ли сдаться и пойти домой?

В этот момент я заметил суматоху на панели управления главной фракционирующей установки.Операторы заявили, что фракционер снова затоплен — в третий раз за ночь. Производство нафты из ректификационной колонны увеличилось вдвое без всякой видимой причины.

В каждом задании по поиску и устранению неисправностей всегда присутствует этот особый момент, момент озарения. Все детали встают на свои места, и правда раскрывается в ее абсолютной простоте.

Я уменьшил давление в дебутанизаторе до 100 фунтов на кв. Дюйм, и сразу же затопление в главном ректификационном аппарате прекратилось.Затем операторы закрыли впускной запорный клапан на стороне горячего масла ребойлера и открыли слив. Нафта выливалась вместо газойля. Это показало, что ребойлер дебутанизатора имел утечку в трубке.

Когда давление в дебутанизаторе достигало 130 фунтов на кв. Дюйм, давление ребойлера превышало давление горячего масла. Затем относительно низкокипящая нафта перетекала в горячее масло и вспыхивала. Это привело к образованию большого объема пара, который затем вытеснил горячее масло из ребойлера. Пары нафты проходили в главную ректификационную колонну и затопляли эту колонну.Таким образом, причиной нестабильности газовой установки не было ни ошибки проектирования технологического процесса, ни неисправности прибора, ни неисправности насоса. Это была обычная поломка трубы ребойлера.

Это была обычная поломка трубы ребойлера.

Практически в любом задании по устранению неисправностей желательно решить проблему как можно быстрее с наименьшими затратами. В удивительно большом количестве случаев эта цель достигается лишь частично. Одним из основных препятствий на пути к достижению этой цели является неэффективная (часто вообще отсутствующая) стратегия решения проблемы.

При разработке стратегии поиска и устранения неисправностей полезно использовать аналогию «врач и пациент». Стратегия поиска и устранения неисправностей, применяемая врачом при лечении пациента, хорошо известна и легко понимается большинством людей. Применение аналогичных принципов для решения проблем дистилляции часто позволяет определить наиболее эффективный и наименее затратный способ действий.

Приведенная ниже последовательность действий часто считается оптимальной для решения проблемы, связанной с устранением неполадок. Хорошая стратегия устранения неполадок всегда действует поэтапно, начиная с простого и очевидного.

Хорошая стратегия устранения неполадок всегда действует поэтапно, начиная с простого и очевидного.

- Оцените опасность для безопасности или окружающей среды, которую может создать проблема. Если существует опасность, необходимо принять экстренные меры, прежде чем предпринимать какие-либо действия по устранению неисправностей. С точки зрения медицинской аналогии, меры по спасению пациента или предотвращению воздействия проблемы пациента на других имеют приоритет перед исследованием причины проблемы.