Рабочее Давление в Системе Водоснабжения: Нормативы

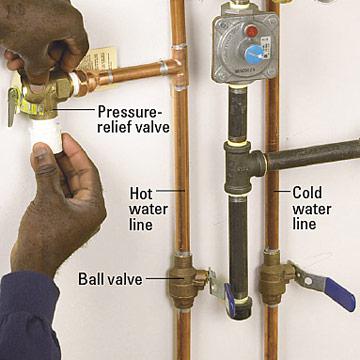

Контрольно-измерительные приборы на вводе водоснабжения в дом

Нормальный напор в системах отопления, холодного и горячего водоснабжения, позволяет им работать с максимальной эффективностью. Именно поэтому при проектировании этих сетей очень важно ориентироваться на нормы давления водоснабжения.

Если давление будет ниже оптимального, пользоваться водопроводом станет неудобно или даже невозможно. А если выше – есть риск выхода из строя рабочих узлов и водоразборных устройств.

Что нужно знать и делать для оптимизации работы таких систем, вы узнаете из этой статьи.

Нормативы

Нормы давления в системе водоснабжения регламентируются СНиП 2.04.02-84 и 2.04.01.85.

Согласно этим документам, их допустимые границы должны находиться в следующих пределах:

- Холодное водоснабжение 0,3-6 атмосферных единиц;

- Горячее водоснабжение 0,3-4,5 атмосферных единиц.

Это крайне допустимые значения, при которых система работать будет. А вот как работать – это совершенно другой вопрос. Но обо всем по порядку.

В чем измеряется давление в трубопроводе

Единицей измерения напора является 1 бар. Это давление, которое создает на поверхности десятиметровый столб воды.

Также его часто измеряют и в атмосферных единицах, которые по своим цифровым значениям практически равны бару. Точнее, 1 бар = 1,0197 атм. Разница несущественна, поэтому особого значения не имеет.

Какой напор считается оптимальным

Согласно тем же строительным нормам, рабочее давление холодного водоснабжения в многоквартирном доме должно быть равно четырем атмосферам.

Система подачи и распределения воды в многоэтажном доме

Но на деле оно может оказаться и выше, и ниже этого значения — в зависимости от того, на каком этаже расположена квартира, и от активности водопотребления соседями. Небольшие отклонения в ту или иную сторону допустимы, а 4 бара на входе – это то давление, которое обеспечит комфортное и безопасное пользование системой для всех потребителей.

Несколько иная ситуация с частными малоэтажными домами. Так как максимальная высота подъема воды в них редко превышает 10 метров, то тут действуют и иные нормы водоснабжения: давление в 2-3 бара считается нормальным.

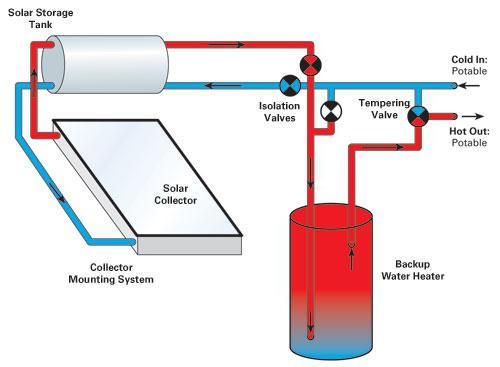

Система водоснабжения частного дома

Все сказанное касается преимущественно холодного водопровода. Рабочее давление в системе горячего водоснабжения может быть ниже, так как основные приборы, которым для нормальной работы необходим определенный напор, запитываются от ХВС.

Для каждого из этих приборов существует свое нормативное давление по водоснабжению:

- Максимальные «запросы» у ванны с системой джакузи – ей для нормального функционирования требуется давление 4 атмосферы;

- Примерно столько же, или чуть меньше, нужно для орошения большого участка через стационарные распылители;

- Стиральная и посудомоечная машинки не будут работать при давлении ниже 2 бар;

- С комфортом принять душ можно будет, если минимальный напор в системе равен 1,5 атмосферам;

- Не менее 1,5-2 атмосфер потребуется и приборам автономного пожаротушения, если дом оборудован такой полезной системой.

Спринклер системы автономного пожаротушения

Совет. Покупая подобную бытовую технику, всегда обращайте внимание на её рабочие характеристики, и в том числе на значение минимального давления, на которое она рассчитана. Получить эти данные поможет консультант или инструкция к прибору.

В частном доме с автономным водоснабжением, проектировать его нужно с таким расчетом, чтобы напора в системе хватало для всех потребителей — даже при одновременной работе всех кранов и приборов. Иными словами, насос следует брать с запасом по мощности.

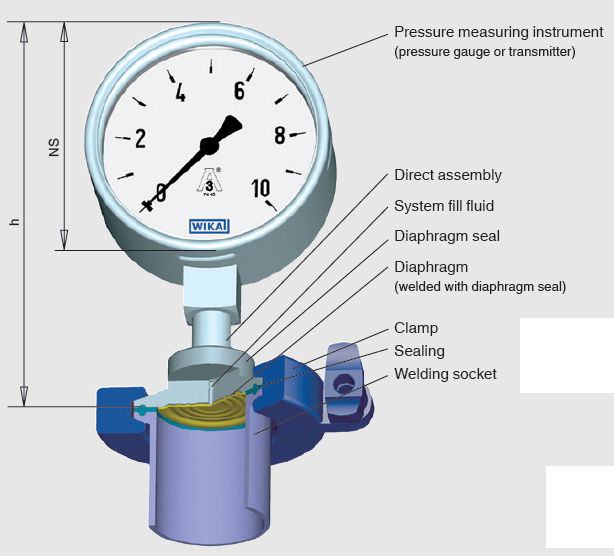

Чем и как измеряется давление в системе

Измеряют давление в трубопроводах специальными приборами – манометрами.

Манометр показывает нормальное давление водоснабжения

- На системах отопления они стоят всегда, а отопительные котлы чаще всего поставляются в комплекте с манометром.

- Есть они и на вводе воды в многоквартирные дома.

- А вот частникам, если они хотят контролировать давление в системе водоснабжения, нужно позаботиться об этом самостоятельно, своими руками установив измерительный прибор рядом со счетчиком.

Чтобы знать, какое давление в трубах в любой момент, нужно установить на них манометры

Эти бытовые измерительные приборы могут иметь шкалу от 0 до 6, 7, и даже 10 атмосфер. В сети действительно возможны подобные скачки и периоды подачи воды под большим давлением. Но их желательно не допускать, удерживая давление в пределах от 1,5 до 4 бар.

Обратите внимание. При более низком напоре не будут включаться водопотребляющие приборы, станет неудобно пользоваться душем. Но слишком высокое давление может доставить гораздо больше неприятностей, приведя к появлению течей, поломке вентилей и прочей сантехники. Особенно если таким будет рабочее давление в горячем водоснабжении.

Создание и поддержание давления в автономном водопроводе

Проблема избыточного напора встречается достаточно редко, поэтому поговорим о том, как поднять давление в водопроводе до приемлемого уровня. И в частном доме, и в городской квартире можно найти возможность сделать это, если включить в систему специальное насосное оборудование (см. Насос водяной высокого давления для частного дома).

Особенности автономной подачи воды

От централизованного автономный водопровод отличается следующими особенностями:

- Прежде чем подать воду в дом, её сначала нужно поднять на поверхность из скважины или колодца. На что тратится часть мощности насоса.

Схемы автономного водоснабжения с поверхностным и погружным насосом

- Обеспечить нормативное давление в системе холодного водоснабжения требуется для всех точек, которые находятся на разном удалении от создающего напор агрегата и могут размещаться на разной высоте.

Схема внутренней разводки в частном доме

- Источник воды может обладать слишком низким дебитом для того, чтобы поддерживать в сети нормальное давление в течение продолжительного времени. Пока вода есть, жидкость будет течь с хорошим напором, но по мере опустошения скважины он ослабеет, а затем поступление жидкости в систему прекратится вообще.

Отсутствие воды в кране чаще всего связано с низкой производительностью источника

- Если воды в источнике хватает, но в нем стоит слишком мощный насос, постоянная подача под большим давлением может привести к преждевременному износу системы.

Почти все перечисленные проблемы легко решаются правильным подбором водоподъемного оборудования. Кроме той, которая связана с недостаточным напором.

Как оптимизировать давление в водопроводе

Для решения этой проблемы существует несколько проверенных способов:

- Можно включить в систему повысительный насос, который будет принудительно повышать в ней напор. Это имеет смысл делать только в том случае, когда вода в источнике есть в достаточном количестве, но к удаленным или высоко расположенным точкам потребления она приходит, потеряв по пути большую часть напора. Подобные насосы могут управляться вручную или автоматически. Второй способ предпочтительнее, так как контролировать пуск и остановку насоса тогда, когда это нужно, автоматика будет сама.

Фото насоса для повышения давления

Для справки. Такие насосы можно устанавливать и в квартирах многоэтажных домов. Но в этом случае вы рискуете оставить нижних соседей совсем без воды.

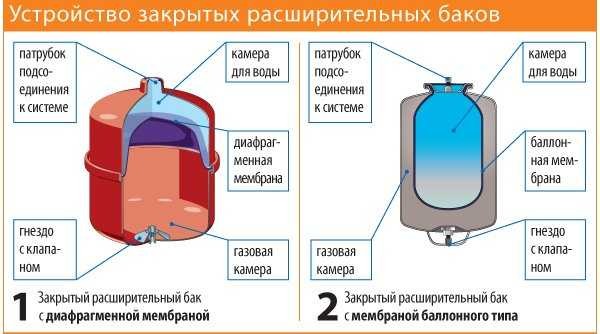

- При недостаточном дебите использование повысительного насоса только усугубит проблему. В этом случае, решить её поможет только насосная станция с достаточно большим резервуаром для накопления воды. Работает она по следующему принципу: пока нет водоразбора, насос закачивает воду в резервуар. Он представляет собой гидроаккумулятор (см. Гидроаккумуляторы для водоснабжения: обзор разновидностей, нюансы подбора и настройки), который за счет наличия двух полостей (водяной и воздушной) создает давление в системе холодного водоснабжения – норма при этом устанавливается самим домовладельцем. После наполнения гидроаккумулятора насос отключается, а скважина тем временем пополняется. При открытии крана, вода в систему поступает из резервуара с заданным давлением. Когда же оно падает до минимального установленного значения, насос снова включается и подкачивает воду.

- Ещё один способ подразумевает использование большой накопительной емкости. Если поставить её в самой высокой точке дома (на мансарде или чердаке), она будет наполняться основным насосом, как и в предыдущем случае, а к потребителю подаваться самотеком. Но добиться приличного напора в этом случае вряд ли получится. Лучше купить дополнительный насос, который будет качать воду уже из бочки. Тогда её можно будет установить где угодно, хоть в подвале.

Монтаж водопровода с накопительной емкостью

Это важно! Накопительная емкость обязательно должна быть оборудована поплавковыми клапанами, которые отключат насос при её наполнении и предотвратят перелив.

Заключение

Как вы наверняка поняли, нормы давления в системе водоснабжения могут весьма существенно отличаться от реальных значений. Если дом не оборудован сложными приборами, работа которых зависит от наличия определенного напора, пониженные показатели не доставят особого дискомфорта. Потому что для мытья посуды или принятия душа вполне хватает и полутора атмосфер.

Если же давление ещё ниже, это уже проблема, которую нужно решать. Как это можно сделать, вы только что прочли, но посмотреть дополнительно видео в этой статье будет не лишним.

Какое давление должно быть в системе отопления частного дома

Здесь вы узнаете:

Отопительные системы закрытого типа становятся всё более распространёнными. Процесс их монтажа отлажен до мелочей. Тем не менее у пользователей остаются вопросы по их эксплуатации. Типичным тому примером является показатель давления в отопительном контуре. В этом обзоре мы расскажем, какое давление должно быть в системе отопления закрытого типа и как справиться с его скачками и падениями.

Оптимальный показатель

Давление в системе отопления в частном доме составляет 1,5-2 атмосферы – это норма. Если оно падает, эффективность обогрева начинает снижаться. При превышении оптимального показателя возможны аварии, грозящие затоплением жилища. Также возможно повреждение отопительного оборудования. Давайте посмотрим, из чего складываются показатели системы, изучим единицы измерения, а также разберёмся в причинах изменения давления в контуре.

Давление в индивидуальных и общедомовых системах отопления измеряется в атмосферах, барах или мегапаскалях. Одна атмосфера равняется 1,01 бар или 0,1 Мпа. Чтобы не создавать путаницы, будем пользоваться атмосферами.

Статическое давление в системе отопления зависит от высоты водяного столба – одна атмосфера на каждые 10 метров высоты. Аналогичным образом вычисляется примерное давление воды в морях и океанах у дна – делим глубину на 10 и получаем требуемую величину. Рабочее давление в системе отопления частного дома складывается из статического и динамического показателей. Динамическое же создаётся циркуляционным насосом и другими узлами – например, мембранным расширительным баком. В результате мы получаем итоговый показатель.

Пиковые значения

Система отопления закрытого типа подразумевает движение теплоносителя в замкнутом контуре, не сообщающемся с внешней атмосферой. Герметичность контура обеспечивается мембранным расширительным баком. В отличие от традиционного бачка, он может быть установлен в произвольной точке системы. Например, такие баки присутствуют во многих настенных отопительных котлах.

Давление в 100 атмосфер выдерживают монолитные биметаллические радиаторы Rifar SUPReMO. Разрушительным показателем для них является цифра в 250 атмосфер.

Так как жидкость в трубах циркулирует в замкнутом объёме, в системе отопления создаётся определённое давление. Нормой для частных домов высотой 1-2 этажа являются 1,5-2 атмосферы. В больших коттеджах оно может быть более высоким. Верхний предел определяется возможностями самого слабого узла в контуре. В большинстве случаев самым слабым звеном является котёл – он выдерживает до 3 атмосфер. Также в продаже представлены и менее выносливые модели (1-2 атмосферы).

В многоэтажных домах пиковые показатели намного выше. Они достигают до 20 атмосфер и больше. Также здесь случаются гидроудары – давление подскакивает до больших значений, что вызывает разрывы трубопроводов и радиаторов. Поэтому в многоэтажках применяются более прочные и выносливые батареи, способные выдерживать гидравлические удары. Некоторые из них способны противостоять давлению до 100 атмосфер.

Падение давление в отопительном контуре

Мы уже знаем, что норма давления в системе отопления частного дома – это 1,5-2 атмосферы. В холодном состоянии это значение ниже. Включение контура подразумевает активацию циркуляционного насоса. Одновременно с этим начинается подогрев теплоносителя. Тепловое расширение жидкости вызывает небольшой рост. После прогрева контура датчик давления (манометр или термоманометр) покажет вышеуказанные цифры.

Система отопления под давлением хороша тем, что не обязательно следовать требованиям о соблюдении уклонов, заужений труб, высоты их расположения. При её строительстве используются недорогие тонкие трубы, прокладываемые под любыми углами – протекание теплоносителя обеспечивается циркуляционным насосом. Есть и другие плюсы:

- Не нужно следить за уровнем жидкости в контуре.

- Простота в монтаже.

- Возможность применения альтернативных теплоносителей.

- Возможность организации нескольких контуров.

- Возможность реализации системы тёплых полов.

Недостатком считается её зависимость от электросети – электроэнергия необходима для работы циркуляционного насоса.

Давление в системе отопления закрытого типа с циркуляционным насосом держится примерно на одном уровне, проявляя зависимость от температуры теплоносителя и включённого/отключённого насоса. Если оно начинает падать, это указывает на какие-то неполадки. Основные причины:

Повысить давление в системе отопления можно за счёт подачи дополнительного количества теплоносителя. Но прежде всего необходимо выявить причину падения и устранить поломку.

- Образование протечки в трубопроводах или радиаторах.

- Неисправность теплообменника котла.

- Повреждение мембраны в расширительном бачке.

- Наличие воздушных пробок.

Иногда давление в закрытой системе отопления падает из-за поломки циркуляционного насоса – по каким-то причинам он перестаёт обеспечивать требуемый напор. Такое часто происходит с недорогими моделями от малоизвестных брендов. Поэтому экономить на циркуляционных насосах не рекомендуется.

Поднять давление воды в системе отопление поможет более точная настройка циркуляционного насоса. Его необходимо отрегулировать так, чтобы добиться равномерного прогрева всего контура и не создать разрежение за самим насосом. О выборе режимов работы мы уже говорили в наших обзорах.

Рост давления в отопительном контуре

Теперь вы знаете, как поднять давление в системе отопления, предварительно избавившись от причин падения. Далее мы будем разбираться с его повышением. Если оно постоянно скачет, значит, оборудование работает в неправильном режиме. Возможны и другие проблемы, которые будут рассмотрены в данном обзоре.

Иногда показатель давления скачет просто так – такое возникает при работе некоторых отопительных котлов с неисправными датчиками. Но рассчитывать на их некорректную работу всё-таки не стоит, так как бездействие может привести к повреждению отопительного оборудования. Чаще всего из-за гидравлических перегрузок страдают котлы – не выдерживают и лопаются теплообменники и прочие внутренние узлы.

Предотвратить повреждение системы отопления из-за высоких гидродинамических нагрузок поможет группа безопасности. Она является обязательным элементом каждого замкнутого контура. Состоит группа из следующих частей:

Максимальное давление для большинства котлов составляет 3 атмосферы. Поэтому необходимо создать условия для их безопасной работы. За это и отвечает предохранительный клапан. Открывшись, он выпустит часть теплоносителя и тут же закроется.

- Манометр (или термоманометр) – используется для снятия контрольной информации.

- Воздухоотводчик – убирает воздух из контура.

- Предохранительный клапан – защищает контур от гидравлических перегрузок.

Самым важным звеном здесь является предохранительный клапан. Он автоматически сбросит давление, если оно выйдет за опасные пределы. Обычно пользователи не обращают на манометры никакого внимания. Ведь не будешь же контролировать показатели каждый час из-за страха возникновения аварийной ситуации. Поэтому предохранительный клапан является обязательным – это простой и эффективный узел безопасности.

Устраняем причины роста

Наличие воздушных пробок может вызвать постепенный рост давления в отопительном контуре. Их необходимо своевременно удалять. Самый простой вариант – с помощью ручного спускника воздуха, который устанавливается рядом с группой безопасности. Также для этого используются краны Маевского, располагающиеся на радиаторах. Иногда для полного удаления воздуха меняется теплоноситель с повторным заполнением системы.

Слишком высокая температура – ещё одна причина роста давления. Обычно температура теплоносителя в системах отопления варьируется в пределах +70-80 градусов, иногда чуть больше, иногда чуть меньше. Если по каким-то причинам она поднимется до более высоких отметок, это спровоцирует расширение теплоносителя. Он начнёт давить на трубы и радиаторы, из-за чего стрелка на манометре поползёт вверх. Чтобы предотвратить аварию, необходимо дать теплоносителю остыть. После этого разбираемся в изначальных причинах роста температуры.

Засор отопительного контура тоже может стать причиной повышения давления в системе. Отопление засоряется не очень часто, но исключать этого нельзя. Причиной засоров чаще всего становится загрязнённый теплоноситель – это характерно для систем с металлическими трубами, подвергающимися коррозии.

Одной из причин поломки может стать накипь в трубах. Обычно участки труб после засоров более холодные – именно так и вычисляем загрязнившийся участок.

Прочие причины повышения давления в системе отопления:

- Пользователи «начудили» с вентилями и задвижками – это становится причиной холодных радиаторов.

- Постоянная подпитка контура водой – это нужно для первоначального наполнения системы или при падении давления, в остальное время подача воды должна быть перекрыта.

- Поломка циркуляционного насоса или его неправильная настройка – создаётся чрезмерный напор вместе с ростом давления.

- Засорение того или иного контура – засоры отдельных «направлений» могут спровоцировать подъём давления во всей системе отопления.

Всех этих знаний более чем достаточно для поддержания правильного давления теплоносителя в системе отопления.

Регулятор давления воды в системе отопления – это устройство, которое в большинстве случаев используется в централизованных отопительных системах. Оно позволяет настраивать контуры на правильную работу. В частных домовладениях такое оборудование не используется – вполне достаточно предохранительных клапанов и вентилей.

Нормы, ГОСТ, причины перепадов между подачей и обраткой, регулировка, образцы жалоб

Отопительная система многоэтажного дома представлена сложным устройством для обогрева квартир. Незначительные колебания ее параметров отражаются холодными батареями централизованной подачи горячего теплоносителя. Одним из условий постоянства является рабочее давление в системе отопления здания. Несоблюдение правила может вызвать серьезные проблемы, вплоть до разрушения целостности и работоспособности конструкции.

Уважаемые посетители!

Наши статьи носят информационный характер о решении тех или иных юридических вопросов. Вместе с тем каждая ситуация индивидуальна.

Для решения конкретной задачи заполните форму ниже, либо задайте вопрос онлайн-консультанту во всплывающем окне справа внизу экрана или звоните по бесплатным номерам указанным на сайте (круглосуточно и без выходных).Это быстро и бесплатно!

Признаки и причины неполадок в подаче тепла.

СодержимоеПоказать

Нормативная база, регулирующая рабочее давление в системе отопления

БЕСПЛАТНАЯ консультация юриста!Не разобрались с материалом статьи или нужна помощь? Задайте вопрос нашему штатному юристу через форму «Онлайн-консультанта» или оставьте комментарий. Мы обязательно ответим!Задать вопрос >>>

Абсолютно все многоэтажные дома страны, независимо от их ввода в эксплуатацию, имеют принудительную подачу теплоносителя. Благодаря рабочему напору обогревательной системы гарантируется попадание горячей воды в трубы, радиаторы каждой квартиры, чем добивается высокая производительность отопления. Действие помогает избежать лишних теплопотерь, доставляя во все квартиры воду с одинаковой температурой, которая получается при нагреве котельной.

Работоспособность структуры оговаривается стандартом номер 12.1.00588, 565012015, СНиП 41-01-2003, СП 60.13330.2012, СП 60.13330.2016 , гл. VI приложения 1 Постановления Правительства №354. Документы указывают, что при нормальном давлении, комнатная температура будет составлять от 20 до 22°C, при существующей влажности не более 45%.

Разная этажность строения обусловливается различными показателями давления:- 5-эт. дом – 2-4,0 атмосферы;

- 10 – 4-7,0;

- свыше 10 эт. – 8,0-12,0 атм.

Задача системы – равномерный обогрев квартир, которые располагаются на разных ярусах. Приемлемым считается фактор, когда различие между рабочим давлением на первом этаже высотного дома и последнем выражается не более 10%.

Летом в системе устанавливаются минимальные показатели. Напор высчитывается так:

0,1(H×3 + 5 + 3),

где H равно количеству этажей.

Кроме высоты строения, коэффициент зависит от показателя температуры входящего в дом носителя.

Закон устанавливает минимальные функции:- при нагреве 130°C, давление составляет 1,70-1,90 атм;

- 140° — 2,60-2,70;

- 150°C – 3,80 атмосферы.

Систематическая проверка необходимых показателей осуществляется во время проведения отопительных сезонов и между ними. Зимой контроль происходит по манометрам, которые установлены в доме на подаче и обрате.

Вход должен соответствовать законодательным нормам, а перепад в первом узле и на выходе колебаться в пределах 0,10-0,20 единицы. Если последний показатель не выявляется, это говорит об отсутствии движения горячего носителя на верхних этажах. Увеличение же разницы указывает на существующие утечки теплоэлемента.

Летом тестирование системы проводится посредством гидравлической опрессовки батарей с помощью холодной воды, подаваемой насосом. При падении значения более 0,070 мПа в ближайшие полчаса, фиксируется разгерметизация отопительной конфигурации. Приемлемым считается снижение давления за 90-120 мин. на 0,020 мПа.

Посмотрите видео: «Почему падает давление в системе отопления и что нужно делать.»Функция напора в отопительной системе

Рабочее давление в системе отопления служит для поддержания высокого КПД контура искусственного обогрева. Условие обеспечивает доставку горячей воды с котельной к конструкции жилого дома, пока радиаторы не возьмут на себя некоторое количество тепловой энергии.

Напор отопительных сетей насчитывает несколько видов:- статический – определяющий давление на внутренние стенки трубопроводов в зависимости от этажности строения, причем жидкость остается неподвижной;

- динамический – формируется вследствие запуска центробежного насоса и подаваемого носителя;

- рабочий, представляется суммой первых двух давлений, обеспечивающий беспрерывное функционирование всех элементов отопительной системы.

Последняя включает циркуляционный насос, генератор тепла, расширительный бак и трубы.

Норма давления

По сравнению с теплотрассой, где напор воды составляет 12 атм, давление в отопительной системе здания несколько меньше – около 10 единиц. Плохо отрегулированная конфигурация, потери снижают до 5,5 атмосферы.

Между отопительными периодами в трубах поддерживается индекс, превышающий статический показатель. Это предохраняет разводку от попадания кислорода и процесса коррозии. Минимальное значение приведенного условия зависит от высоты жилого строения с запасом 3-5 метров.

Различия между статическим и динамическим давлением

Напор искусственного обогрева МКД насчитывает несколько основных типов.

Таковыми представлены:- Статическое давление. Указывает усилие, с которым столб воды надавливает на внутренние стенки труб, радиаторов, в зависимости от их высоты расположения. При расчетах за ноль (0) принимается поверхностный напор жидкости.

- Динамический показатель возникает вследствие движения горячего носителя внутри трубопроводов, батарей.

- Рабочее состояние состоит из двух предыдущих показателей, которые обеспечивают безаварийную деятельность всех элементов отопительной конструкции.

- малоэтажные постройки с закрытым типом циркуляции – 0,20-0,40 mPA;

- одноэтажные строения с естественным обращением горячего носителя и открытой моделью – 0,10 mPa на каждые 10,0 м столба воды;

- высотные здания – приблизительно 1,0 мПа.

Роль статического натиска выражается давлением жидкости в закрытой схеме отопления на батареи квартиры и ее разводку в зависимости от количества этажей. Если принять эту формулу за основу, то на каждые 10 метров высоты приходится по одной дополнительной атмосфере.

Откуда берется тепло в батареях.

Добавочным давлением является динамическое. Последнее обусловливается натиском воды на трубопроводы, батареи при движении горячего носителя. Монтируя закрытую схему искусственного обогрева здания с центробежным насосом, необходимо учитывать совместный – статический и динамический напор, особенность оборудования. Например, чугунный радиатор рассчитан на рабочее использование 0,6 mPa.

Перепад между подачей и отводом

Работоспособность любой отопительной коммуникации выражается стабильной и определенной величиной разницей напора. Перепад давления в системе отопления между подачей и обраткой не должен быть меньше 0,20 МПа. Если же подобное снижение существует, это объясняется проходом горячей воды через радиаторы без их нагрева до необходимой степени.

Если же показатель превышен, указывает на завоздушивание схемы отопления. Резкие изменения давления отрицательно сказываются на оборудовании искусственного обогрева квартиры, вплоть, до его поломки.

Пиковое значение

Схема отопления закрытой формы обусловливается прохождением жидкости по замкнутому циклу, без сообщения с внешней атмосферной средой. Герметичность первой обеспечивается оборудованной мембранной расширительной емкостью. Она может устанавливаться на произвольном участке схемы, в противоположность обычному бачку. Мембранными расширителями оборудовано большинство настенных отопительных котельных устройств.

Циркулируя по замкнутому пространству, жидкость создает определенный натиск. Для частных домов нормальным считается давление до 2 атм, у более высоких коттеджей оно сильнее. Предел работоспособности вычисляется по самому слабому элементу схемы. Таким обычно является отопительный котел.

Наиболее устойчивые к нагрузкам выдерживают не больше 3 атм. Однако, в небольших по размеру домах устанавливаются бюджетные модели, где показатель уменьшен вдвое. Высотные строения допускают пиковые характеристики до 20 и более единиц. Но не рассчитанные на такое давление старые батареи и трубы разрушаются под влиянием гидроударов. Поэтому многоэтажные строения принято оборудовать трубопроводами и радиаторами выдерживающих напор до сотни атмосфер.

Факторы неустойчивого напора

Показатели стабильного натиска высотных зданий зависят как от этажности, так и других условий.

Отклонение от законодательно установленных норм происходит по таким причинам:- засорение внутренних стен трубопроводов и радиаторов мусором, накипью, известковыми отложениями, приводит к тому, что давление в системе отопления в многоквартирном доме становится неустойчивым;

- непредусмотренное отсутствие электрического тока в котельной, оборудованной центробежными насосами, либо их выход из строя, что приводит к снижению напора;

- разгерметизация схемы и последующая утечка теплоносителя;

- низкая температура помещения элеваторного узла может повлиять на повышение натиска;

- самовольная установка жителями дополнительных секций отопительных устройств, теплообменного оборудования высокой тепловой отдачи, труб ненормированного диаметра, вывод их на балкон;

- воздушные пробки, формирующиеся вследствие несвоевременной проверки батарей перед началом сезона;

- несоответствующее качество теплоносителя, поступающего из котельной, приводит к неустойчивости напора;

- гидроудары – мгновенное непредусмотренное повышение натиска, на который не рассчитаны образцы радиаторов прошлого века, предназначенные для котельных низкого давления.

Производя замену старых батарей новыми, нужно обратить внимание на запас прочности последних, они должны иметь не менее 13 атмосфер.

Во время подготовительных работ перед началом зимы либо после ремонта, схема искусственного обогрева проходит опрессовка. При этом давление в системе отопления многоэтажного дома увеличивается почти в полтора раза. Этот период характеризуется частыми перепадами напора горячего носителя.

БЕСПЛАТНАЯ консультация юриста!Не разобрались с материалом статьи или нужна помощь? Задайте вопрос нашему штатному юристу через форму «Онлайн-консультанта» или оставьте комментарий. Мы обязательно ответим!Задать вопрос >>>

Влияющие на давление факторы

Измерительные приборы помещения элеваторного узла отмечают любое нарушение подачи или отвода воды из строения.

Повышенное давление в отопительных батареях многоквартирного дома могут создавать такие факторы:- температура горячего ресурса завышена против установленной нормы;

- диаметр трубной разводки уменьшен из-за самовольной реконструкции жильцами схемы квартирного обогрева;

- формирование воздушных пробок в концевых радиаторах этажей;

- использование центробежных насосов большей мощности, чем предусмотрено планом;

- часть системы не работает или перекрыта.

Снижение напора агента также указывает на неполадки в схеме обогрева.

При падении натиска необходимо обратить внимание на такие возможные аспекты:- аварийные ситуации, когда происходит разрыв подающих трубопроводов;

- неисправность или неудовлетворительная работа циркуляционного насоса;

- выход из строя блока безопасности;

- разрыв резонатора расширительного бака.

Виды систем теплоснабжения.

Заиливание или засорение фильтра перед элеваторным узлом также способствует падению напора.

Утечка

Вытекание воды из отопительной схемы является наиболее распространенным фактором снижения натиска теплоносителя. Чаще всего разрывы происходят на участке стыкования труб с котлом и отопительным оборудованием.

Возможен порыв и в других произвольных местах, если владелец квартиры или дома не провел визуальный осмотр перед началом сезона, либо установил бракованные элементы.

Утечка горячего агента может проходить несколькими способами:- Через разрыв диффузора бачка расширения. Подобную аварию невозможно визуально определить из-за нахождения воды внутри емкости. Для проверки необходимо нажать пальцем на клапан, производящий подкачку воздуха в бачок. При вытекании из золотника воды можно говорить о мембранной трещине.

- При закипании ресурса в теплообменнике – через сбросной клапан.

- Микротрещины, коррозийные участки измерительных приборов, неплотные соединения также могут способствовать падению напора и вытеканию воды.

Верный метод определения возможной утечки – отключение циркуляционного насоса. Показатель статического напора при этом будет отличаться от расчетных характеристик.

Выход воздуха

После наполнения системы искусственного обогрева водой её натиск уменьшается при выходе из схемы воздуха. Избежать подобной проблемы поможет докотельная подготовка – деаэрация воды химическими реагентами.

Последние уменьшают количество углекислоты и кислорода в теплоносителе до расчетного уровня. Заполняется отопительная схема медленной подачей снизу – через сбросной вентиль, холодной водой.

Алюминиевые радиаторы

Установка батарей облегченного типа – алюминиевых, приводит к реакции кислорода с металлом, формируя при этом окислительную пленку. Выделившийся водород уходит через автоматический воздухоотвод.

Подобный процесс наблюдается часто в только что установленных алюминиевых батареях, и реакция прекращается после покрытия пленкой всей внутренней поверхности радиатора. Поэтому проведя установку нового отопительного оборудования, следует обратить внимание на то, что давление в центральном отоплении, возможно, упадет и придется дополнить объем теплового агента.

Регулировка напора в отоплении

Установка профессионального устройства над контролем напора жидкости в трубах, подразумевает его дальнейшее обслуживание и регулировку.

Циферблат манометра насчитывает несколько измерительных зон:- белая – говорит о падении натиска воды;

- зеленая, о том, что напор нормальный;

- красная – увеличенное количество атмосфер.

Для уравновешивания больших скачков давления теплового агента, необходимо прибегнуть к помощи нагнетающего и стравливающего клапанов. Они расположены в зоне измерительного прибора.

Путь тепла.

При низкой подаче горячего носителя нужно открыть вентиль, и после уравновешивания – закрыть. Если напор увеличен, открывается сбросной клапан. Под него нужно подставить пустую емкость для сброса воды. Однако приведенные меры не являются полными при частых перепадах, последние необходимо искать в конструкции самого отопительного контура.

Алгоритм освидетельствования схемы центрального отопления высотного дома следующий:- перед началом сезона проверяется магистраль холодной водой на герметичность;

- если в течение 30 мин. натиск упал на 0,06 mPa, или ближайшие два часа – 0,02, следует искать порыв контура;

- при отсутствии нарушений в работе схема заполняется горячим ресурсом, создавая максимальное статическое давление в центральном отоплении.

Для проверки пластиковой разводки напор увеличивают в полтора раза выше рабочего и выдерживают 30 мин., после чего уменьшают вдвое. Если в ближайшие 90 минут показатели не изменились, значит, схема находится в исправном состоянии.

Адаптация процесса давления в отоплении

После реконструкции старого или установки нового отопительного контура, первые несколько дней будут обусловливаться устойчивым снижением напора носителя. Это считается нормальным из-за выхода из радиаторов и труб воздуха. После принудительного обезвоздушивания схемы давление стабилизируется.

Если же последнее будет в течение 30 суток постоянно снижаться, нужно обратить внимание на расширительный бачок, неправильный расчет его вместимости. Аварийный клапан емкости может постоянно срабатывать и вызывать тем самым сброс агента и его остывание, что приводит к уменьшению натиска.

При исправном состоянии мембранного расширительного бака и падении атмосфер, необходимо проверить герметичность системы.

Профилактика перепадов в системе отопления

Своевременное исполнение профилактических осмотров и работ предупредит появление перепадов давления в отопительных трубах многоэтажного дома.

Комплекс мероприятий заключается в следующем:- установке предохранительного клапана на оборудовании, для сброса лишнего напора;

- проверка натиска за диффузором расширительной емкости и подкачка воды, если давление бачка не соответствует расчетной норме – 1,5 атм;

- промывка фильтров, удерживающих загрязнения, ржавчину, накипь.

Отслеживание исправного состояния запорной и регулировочной арматуры представлено таким же обязательным условием.

БЕСПЛАТНАЯ консультация юриста!Не разобрались с материалом статьи или нужна помощь? Задайте вопрос нашему штатному юристу через форму «Онлайн-консультанта» или оставьте комментарий. Мы обязательно ответим!Задать вопрос >>>

Подача жалоб, образцы претензий по вопросам отопления

Жители многоквартирного здания вправе подать жалобу за несоответствие рабочего давления в контуре отопления. Первоначально ходатайство направляется управляющей организации, где излагается суть проблемы. Письмо составляется в произвольном виде, однако, без ошибок, исправлений и подчисток. Жалоба не должна содержать оскорблений, ругательств, непонятных сокращений слов. Реквизиты жилищного предприятия можно найти на бланке организации.

Обратиться к жилищной инспекции гражданин вправе после отрицательного ответа управляющей структуры или ее бездействия. ГЖИ контролирует работу хозяйственных организаций.

Местные исполнительные структуры власти могут рассмотреть обращение жителей по поводу несоблюдения температурного режима жилого строения. Подача заявления в исполком обусловливается отсутствием полномочий у компании для проведения крупных работ по ремонту отопительной схемы. Образцы жалоб можно скачать на портале муниципалитета.

Служба защиты потребителей вправе обратить внимание на претензию жильцов, если местные институты власти бездействуют, либо ограничиваются отписками.

Судебная инстанция представляется последней, где жители могут обжаловать бездействие теплосети и подать иск для выплаты моральной или материальной неустойки. Последняя может образоваться из-за отсутствия напора теплового агента и причинения убытка.

Рабочее давление в системе отопления многоквартирного дома должно соответствовать установленным законодательством нормативам. Его несоблюдение приводит к выходу оборудования из строя, порыву трубопроводов и радиаторов. При обращении к управляющей организации или ее бездействии, жители вправе обратиться к государственным институтам власти.

Посмотрите видео: «Какое давление в системе отопления многоэтажного дома должно быть.»Как создать оптимальные условия существования? Какое давление должно быть в системе отопления

Нормы давления в системе отопления устанавливаются соответствующими ГОСТ и СНиП, созданы для безопасности эксплуатации оборудования и создания комфортных условий для проживания.

Этих норм желательно придерживаться как в многоэтажных домах, так и частных строениях. На давление влияют различные факторы, которые учитывают при проектировании отопления.

Google+

Vkontakte

Odnoklassniki

Определяющие факторы: мощность расширительного бачка, тип системы и другое

Давление в отопительной системе зависит от нескольких факторов:

- Мощность оборудования. Статическое задаётся высотой многоэтажного дома или подъёмом расширительного бака. Динамическая составляющая в большей степени определяется мощностью циркуляционного насоса и в меньшей степени ― мощностью отопительного котла.

- Тип системы: открытая или закрытая; однотрубная, двухтрубная или коллекторная; вертикальная или горизонтальная.

- Размер труб и радиаторов. Определяет объём циркулирующего теплоносителя. Давление снижается при увеличении диаметра трубопровода. При использовании в магистрали труб разного диаметра, в месте их стыка появляется перепад.

- Расположение квартиры. В идеале давление не зависит от расположения помещения. В реальности зависит от этажа и удаления от котла или врезки в стояк.

При обеспечении нужного давления в системе учитывают появление препятствий для движения теплоносителя в трубах и радиаторах. При длительной эксплуатации в них накапливается накипь, окислы и осадок. Это ведёт к уменьшению диаметра, а значит, к повышению сопротивления движению жидкости. Особенно заметно при повышенной жёсткости (минерализации) воды. Для устранения проблемы периодически проводят тщательную промывку всей отопительной конструкции

статическое испытательное давление в городской системе отопления, зачем делать расчет при перед испытанием, фото и видео примеры

Содержание:1. Зачем давление в системе

2. Виды рабочего давления в отопительной конструкции

3. Показатели нормального давления

4. Испытательное давление

5. Проверка герметичности системы отопления

Теплоснабжающая конструкция большого многоэтажного дома представляет собой сложный механизм, способный эффективно функционировать при условии соблюдения множества параметров элементов, входящих в него. Одним из них считается рабочее давление в системе отопления. От этого значения зависит не только качество передаваемого воздуху тепла, но также надежное и безопасное функционирование обогревательного оборудования.

Давление в системе теплоснабжения многоэтажных зданий должно отвечать определенным требованиям и нормам, установленным и прописанным в СНиПах. При наличии отклонений от требуемых значений возможно возникновение серьезных проблем, вплоть до невозможности эксплуатировать отопительную систему.

Зачем давление в системе

Многих потребителей интересует, зачем давление в системе отопления и что от него зависит. Дело в том, что оно оказывает непосредственное влияние на эффективность и качество обогрева помещений дома. Благодаря рабочему напору удается добиться наибольшей производительности теплоснабжающей системы по причине гарантированного поступления теплоносителя в трубопроводы и радиаторы в каждую квартиру многоэтажного дома.

Постоянное и стабильное давление в городской системе отопления позволяет сократить потери тепла и доставлять теплоноситель к потребителям почти такой же температуры, как и при нагреве воды в теплоагрегате котельной (прочитайте также: «Температура теплоносителя в системе отопления: нормы»).

Виды рабочего давления в отопительной конструкции

Напор в конструкции обогрева многоэтажного строения бывает нескольких видов:

- Статическое давление системы отопления является показателем того, с каким усилием объем жидкости в зависимости от высоты воздействует на трубопроводы и радиаторы. При этом при проведении расчетов уровень напора на поверхности жидкости равен нулю.

- Динамическое давление возникает в процессе движения жидкого теплоносителя по трубам. Оно воздействует на трубопровод и радиаторы изнутри.

- Допустимое (максимальное) рабочее давление в системе отопления – это параметр нормального и безаварийного функционирования теплоснабжающей конструкции.

Показатели нормального давления

Во всех отечественных многоэтажных домах, построенных как несколько десятков лет тому назад, так и в новостройках, система обогрева функционирует по закрытым схемам при помощи принудительного передвижения теплоносителя. Идеальными считаются условия эксплуатации, когда работает система отопления под давлением, равным 8-9,5 атмосферы. Но в старых домах в теплоснабжающей конструкции может наблюдаться потеря давления, а соответственно показатели напора снижаться до отметки 5 -5,5 атмосферы. Читайте также: «Что такое перепад давления в системе отопления».

Выбирая трубы и радиаторы для замены их в квартире, расположенной в многоэтажном доме, следует учитывать начальные показатели. Иначе отопительное оборудование будет работать нестабильно и даже возможно полное разрушение схемы теплоснабжения, которая стоит немалых денег.

То, какое давление в отопительной системе многоэтажного здания должно быть, диктуют стандарты и другие регулирующие документы.

Как правило, достичь необходимых параметров по ГОСТу невозможно, поскольку на рабочие показатели оказывается влияние со стороны разных факторов:

- Мощность оборудования, необходимого для подачи теплоносителя. Параметры давления в отопительной системе многоэтажки определяются на теплопунктах, где происходит нагрев теплоносителя для подачи через трубы в радиаторы.

- Состояние оборудования. И на динамическое, и на статическое давление в теплоснабжающей конструкции непосредственно влияет уровень износа элементов котельной таких, как генераторы теплоты и насосов. Немаловажное значение имеет расстояние от дома до теплопункта.

- Диаметр трубопроводов в квартире. Если при проведении ремонта своими руками владельцы квартиры установили трубы большего диаметра, чем на входном трубопроводе, то произойдет снижение параметров давления.

- Расположение отдельной квартиры в многоэтажке. Безусловно, необходимое значение напора определяют, согласно нормам и требованиям, но на практике немало зависит от того, на каком этаже находится квартира и ее расстояние от общего стояка. Даже когда жилые комнаты располагаются недалеко от стояка, натиск теплоносителя в угловых помещениях всегда ниже, поскольку там часто имеется крайняя точка трубопроводов.

- Степень износа труб и батарей. Когда элементы отопительной системы, расположенные в квартире, прослужили не один десяток лет, то некоторого снижения параметров оборудования и производительности не избежать. Когда имеют место подобные проблемы, желательно изначально произвести замену изношенных труб и радиаторов и тогда удастся избежать аварийных ситуаций.

Испытательное давление

Жильцам многоквартирных домов известно, каким образом коммунальные службы совместно со специалистами энергетических компаний проверяют давление теплоносителя в отопительной системе. Обычно они до начала отопительного сезона подают в трубы и батареи теплоноситель под напором, величина которого приближается к критическим отметкам.

Используют давление при испытании системы отопления для того, чтобы протестировать работоспособность всех элементов теплоснабжающей конструкции в экстремальных условиях и выяснить, насколько эффективно будет передаваться тепло от котельной в многоэтажный дом.

Когда подается испытательное давление системы отопления нередко ее элементы приходят в аварийное состояние и требуют ремонта, поскольку изношенные трубы начинают протекать и в радиаторах образуются пробоины. Избежать подобных неприятностей поможет своевременная замена устаревшего отопительного оборудования в квартире.

Проверка герметичности системы отопления

Для обеспечения эффективной и надежной работы системы обогрева, не только проверяют давление теплоносителя, но и тестируют оборудование на герметичность. Как это происходит, видно на фото. В результате можно проконтролировать наличие протечек и предотвратить поломку оборудования в самый ответственный момент.

Проверку герметичности осуществляют в два этапа:

- испытание с использованием холодной воды. Трубопроводы и батареи в многоэтажном здании наполняют теплоносителем, не нагревая его, и замеряют показатели давления. При этом его значение в течение первых 30 минут не может составить менее стандартных 0,06 МПа. Через 2 часа потери не могут быть более 0,02 МПа. При отсутствии порывов отопительная система многоэтажки дальше будет функционировать без проблем;

- испытание с применением горячего теплоносителя. Отопительную систему тестируют до начала отопительного периода. Воду подают под определенным сдавливанием, его значение должно быть наиболее высоким для оборудования.

Чтобы добиться оптимального значения давления в системе отопления расчет схемы ее обустройства лучше всего доверить специалистам-теплотехникам. Сотрудники таких фирм не только могут произвести соответствующие испытания, но еще и промоют все ее элементы.

Тестирование проводят перед началом запуска отопительного оборудования, иначе цена ошибки бывает слишком дорогостоящей, а, как известно, аварию устранить при минусовых температурах довольно сложно.

От параметров давления в схеме теплоснабжения многоэтажного дома зависит, насколько комфортно можно проживать в каждой комнате. В отличие от собственного домовладения с автономной системой обогрева в многоэтажке у владельцев квартир не имеется возможность самостоятельно регулировать параметры отопительной конструкции, в том числе температуру и подачу теплоносителя.

Как правило, напор в трубопроводах отечественных многоэтажных зданий не превышает предельные нормы, но все же установка индивидуального манометра не будет лишней.

Давление в системе отопления. Рабочее давление в системе отопления

Нормальное давление в закрытой системе отопления – это очень важно. Во-первых, это теплое помещение в зимнее время, а во-вторых, нормальная работа всех составляющих котла. Но далеко не всегда стрелка находится в нужном нам диапазоне, и причин тому может быть масса. Повышенное и пониженное давление в системе отопления приводит к блокировке насоса и отсутствию теплых батарей. Давайте более подробно поговорим о том, сколько атмосфер должно быть в наших трубах и как исправить типичные проблемы.

Немного общей информации

Еще на этапе проектирования системы отопления в разных местах устанавливают манометры. Нужно это для того, чтобы контролировать давление. Когда прибор фиксирует отклонение от нормы, необходимо предпринимать какие-либо действия, немного позже мы поговорим о том, что делать в конкретной ситуации. Если не принимать никаких мер, то эффективность отопления падает, а срок эксплуатации того же котла сокращается. Многие знают о том, что самое пагубное воздействие на закрытые системы оказывают гидроудары, для демпфирования которых предусмотрены расширительные бачки. Так вот, перед каждым отопительным сезоном желательно проверять систему на наличие слабых мест. Делается это довольно просто. Нужно создать избыточное давление и посмотреть, где это проявится.

Пониженное и повышенное давление в системе

Зачастую перепад давления в системе отопления обусловлен несколькими факторами. Во-первых, это утечка теплоносителя, что является самой распространенной причиной понижения количества атмосфер. Утечка чаще всего находится в местах соединения деталей. Если там ее нет, то, скорее всего, проблема в насосе. Накипь в теплообменнике – еще одна причина понижения давления в системе. Это же касается и физического износа нагревательного элемента. А вот увеличение давления случается из-за образования воздушной пробки. Также причиной может быть затрудненное движение носителя по трубам из-за непроходимости в фильтре или грязевике. Иногда из-за сбоев автоматики случается чрезмерная подпитка системы, в этом случае давление также повышается.

Как исправить ситуацию при перепаде?

Тут все предельно просто. Во-первых, вам необходимо взглянуть на манометр, который имеет несколько характерных зон. Если стрелка находится в зеленой, то все нормально, а если замечено, что падает давление в системе отопления, то показатель будет в белой зоне. Есть еще красная, она сигнализирует о повышении. В большинстве случаев можно справиться своими силами. Для начала вам необходимо найти два клапана. Один из них служит для нагнетания, второй – стравливания носителя из системы. Дальше все просто и понятно. При недостаче носителя в системе, необходимо открыть клапан нагнетания и проследить за манометром, установленном на котле. Когда стрелка дойдет до необходимого значения, закрываете вентиль. В случае если нужно стравливание, все делается аналогичным образом с единственным различием в том, что нужно взять с собой посудину, куда будет сливаться вода из системы. Когда стрелка манометра покажет норму, закручиваете вентиль. Зачастую именно так «лечится» перепад давления в системе отопления. А сейчас давайте пойдем дальше.

Каким должно быть рабочее давление в системе отопления?

А вот ответить на этот вопрос в двух словах довольно просто. Многое зависит от того, в каком доме вы живете. К примеру, для автономного отопления частного дома или квартиры зачастую считается нормальным 0,7-1,5 Атм. Но опять же, это приблизительные цифры, так как один котел предназначен для работы в более широком диапазоне, например, 0,5-2,0 Атм, а другой в меньшем. Это необходимо смотреть в паспорте вашего котла. Если таковой отсутствует, придерживайтесь золотой середины – 1,5 Атм. Совсем другим образом обстоит ситуация в тех домах, которые подключены к центральному отоплению. В этом случае необходимо руководствоваться этажностью. В 9-этажках идеальным давлением является 5-7 Атм, а в высотных зданиях — 7-10 Атм. Что же касается давления, под которым подается носитель в здания, то чаще всего это 12 Атм. Понизить напор можно при помощи регуляторов давления, а повысить – установив циркуляционный насос. Последний вариант крайне актуален для верхних этажей высотных зданий.

Как температура носителя влияет на давление?

После того как закрытая система водоснабжения будет смонтирована, закачивается определенное количество теплоносителя. Как правило, давление в системе должно быть минимальным. Это обусловлено тем, что вода пока еще холодная. Когда носитель будет греться, произойдет его расширение и, как следствие, давление внутри системы несколько увеличится. В принципе, вполне разумно регулировать количество атмосфер, регулируя температуру воды. В настоящее время используются расширительные баки, они же гидроаккумуляторы, которые аккумулируют внутри себя энергию и не допускают увеличения напора. Принцип работы системы предельно прост. Когда рабочее давление в системе отопления достигает 2 Атм, в работу включается расширительный бак. Гидроаккумулятор отбирает в себя излишки теплоносителя, тем самым поддерживая напор на необходимом уровне. Но бывает так, что расширительный бак полон, излишку воды деваться некуда, в этом случае в системе может возникнуть критическое избыточное давление (более 3 Атм.). Чтобы спасти систему от разрушения, включается предохранительный клапан, удаляющий лишний объем воды.

После того как закрытая система водоснабжения будет смонтирована, закачивается определенное количество теплоносителя. Как правило, давление в системе должно быть минимальным. Это обусловлено тем, что вода пока еще холодная. Когда носитель будет греться, произойдет его расширение и, как следствие, давление внутри системы несколько увеличится. В принципе, вполне разумно регулировать количество атмосфер, регулируя температуру воды. В настоящее время используются расширительные баки, они же гидроаккумуляторы, которые аккумулируют внутри себя энергию и не допускают увеличения напора. Принцип работы системы предельно прост. Когда рабочее давление в системе отопления достигает 2 Атм, в работу включается расширительный бак. Гидроаккумулятор отбирает в себя излишки теплоносителя, тем самым поддерживая напор на необходимом уровне. Но бывает так, что расширительный бак полон, излишку воды деваться некуда, в этом случае в системе может возникнуть критическое избыточное давление (более 3 Атм.). Чтобы спасти систему от разрушения, включается предохранительный клапан, удаляющий лишний объем воды.Статическое и динамическое давление

Если простыми словами объяснять роль статического давления в закрытой системе отопления, то можно выразиться примерно так: это усилие, с которым давит жидкость на радиатор и трубопровод в зависимости от высоты. Так, на каждые 10 метров приходится +1 Атм. Но это касается только естественной циркуляции. Есть еще и динамическое давление, которое характеризуется давлением на трубопровод и радиаторы во время движения. Стоит обратить внимание, что при монтаже закрытой системы отопления с циркуляционным насосом плюсуют статическое и динамическое давление, при этом учитывают особенности оборудования. Так, чугунная батарея рассчитана на работу при 0,6 МПа.

Диаметр труб, а также степень их износа

Необходимо помнить о том, что нужно учитывать и размер трубы. Зачастую жильцы устанавливают необходимый им диаметр, который практически всегда несколько больше стандартных размеров. Это приводит к тому, что давление в системе несколько снижается, что обусловлено большим количеством теплоносителя, который поместится в систему. Не забывайте и о том, что в угловых комнатах напор в трубках всегда меньше, так как это самая удаленная точка трубопровода. На то, каким будет давление в системе отопления дома, влияет и степень износа труб и радиаторов. Как показывает практика, чем старше батареи, тем хуже. Конечно, менять их каждые 5-10 лет может далеко не каждый, да и нецелесообразно этого делать, но вот время от времени проводить профилактику не помешает. Если же вы переезжаете на новое место жительства и знаете, что система отопления там старая, то лучше сразу поменяйте ее, так вы избежите многих неприятностей.

О тестировании на герметичность

В обязательном порядке необходимо проверять систему на наличие утечек. Это делается для того, чтобы работа отопления была эффективной и не имела сбоев. В многоэтажных зданиях с центральным отоплением чаще всего прибегают к испытанию холодной водой. В этом случае, если давление воды в системе отопления падает более чем на 0,06 МПа за 30 минут или за 120 минут теряется 0,02 МПа, необходимо искать места порывов. Если же показатели не выходят за пределы нормы, то можно запускать систему и начинать отопительный сезон. Проверка с горячей водой осуществляется непосредственно перед отопительным сезоном. В этом случае носитель подается под давлением, которое является максимальным для оборудования.

Заключение

Как вы видите, разобраться с данным вопросом довольно просто. Если вы используете автономное отопление, то рабочее давление в системе должно составлять примерно 0,7-1,5 Атм. В остальных же случаях многое зависит от этажности здания, а также степени износа батарей и радиаторов. Во всех случаях необходимо позаботиться об установке расширительного бака, который исключит возникновение гидроударов и при необходимости понизит давление. Помните о том, что желательно хотя бы 1 раз в 2-3 года перед отопительным сезоном осуществлять прочистку труб от накипи и других продуктов распада.

Какое давление должно быть в системе отопления?

Давление в системах отопления — главная причина, правильной слаженной и эффективной коммуникаций труб и подачи тепла помещению или дому, а так же долгосрочности использования агрегатов.

Давление рабочее — это общая слаженная работа насоса, труб: генератора, теплоотдачи и бака, которая считается, если сложить все показатели вместе.

В основном даление измеряется в единице БАР. Так же существуют, такие единицы как: атмосфера, джоули и так далее. В большинстве случаев единица бар указывается на устройствах теплоотдачи.

Почему система должна быть под давлением?

Давление отопительной системы — важный показатель. Основные причины учёта давления в системе:

- Правильная подача тепла. При грамотном распределении давления, тепло будет учитывать расход и экономить бюджет, а также обеспечивать достаточный уровень тепла без перебоев;

- Долговечность приборов отопления. Эффективное давление не повредить агрегаты и инструменты отопительной системы: радиаторы, трубы, краны, котлы и так далее. Отопительные системы закладываются на начальных уровнях строительства и ремонт или переделка повлечёт за собой огромные расходы и потери времени и комфорта.

- Безопасность. Уровень давления в системе поможет избежать чрезвычайных случае в виде: пожара, водных затоплений или взрыва газовых приборов.

Давление в закрытой системе

Закрытая система — это система с мембранным расширительным баком в котельной, вместо открытого на крыше. Так же такие системы зачастую работают с помощью принудительной циркуляции.

В закрытой системе процесс нагрева, происходит быстрее чем в открытой, поэтому уровень давления больше, чем у открытой. За счёт этого используются более качественные трубы и радиаторы, что влечёт более дорогостоящую систему отопления.

Если в доме установлена закрытая система отопления, она требует большего внимания к себе при подготовке к зимнему периоду.

У закрытой системы теплоотдачи есть свои особенности. Чтобы отопление работало наиболее эффективно, в закрытой системе, желательно установить максимальное давление, допустимое техникой безопасности- это 2 БАРА. В среднем нормальным считается давление в 1-1,5 бара.

Когда давление указывает на уровень больше, чем 2, то следует выявить причину такой ситуации. Это может быть связано с перегревом системы, неправильно рассчитанном расширительном баке или с его неправильной работой.

Давление в открытой системе

Принцип работы такой системы связан с простыми законами физики. Теплоноситель в таких системах чаще всего движется без помощи специальных насосов.Уникальность системы открытой подачи тепла — естественное движение теплоносителя.

В основном теплоноситель в открытой системе отопления — вода, хотя бывают и индивидуальные случаи.

Слаженную схему работы обеспечивает бачок, который следует пополнять водой, для регулировки нужной температуры и давления.

Причины установки открытой системы теплоотдачи:

- Лёгкий монтаж;

- Бюджетный вариант;

- Достаточная подача тепла которая экономит бюджет;

- Возможность использования без насоса.

Алгоритм открытой системы тепловой отдачи, позволяет автоматически контролировать давление в баке, при правильном монтаже и настройке всех схем.

Рабочее давление в котле

Стандарт 1.5-2 бара

Стандарт 1.5-2 бара

До 2 этажей 1,5-2 бара

Более — до 4 атмосфер.

Газовые системы отопления, одна из надёжных систем теплоснабжения, используемая в современном мире и частных домах. Многие люди, перед тем, как планируют построение дома, заранее ищут местность с газицифированным ресурсом. Газовые системы отопления- наиболее автоматизированные и лёгкие в монтаже, а также в долгосрочности использования.

Принцип работы — газ, как носитель, который не подвергается замерзания и не требует слива в канализацию.

Отопительный системы на газу, имеют большой выбор на рынке, как со стороны генераторов теплоотдачи и со стороны системы.

Уровень давления в расширительном баке

Стандартный показатель уровня давления в баке- это 1.5 бар, стоит учитывать индивидуальный паспорт каждого производителя. У разных заводов свои инструкции и применение.

В небольших помещениях до 200 метров, давление в баке составляет 0.7-1 бар и достигает уровня 2 бар в индивидуальных случаях.

Давление в многоквартирных домах

Многоэтажные сооружения с отдельными квартирами требуют тщательной и детальной проверки и регулировки давления в тепловой системе. Следовать стоит специальной таблице, нормативов и показателей давления. Также нужно разбираться в разных видах показателей.

Рабочее давление в помещении, где отопление должно эффективно работать на множество семей и контролируется городскими службами, детально контролируется на протяжении необходимого периода отопления.

У каждого жилого здания или комплексы, уже установлены свои показатели, заданные инженером. Вот стандартные цифры давления в многоквартирном доме:

- 5 этажей и выше. 2-4 атмосферы.

- 6 и до 10 этаже. 5-7 атмосфер.

- Выше 10 этажей. 12 и более атмосфер, зависит от уровня радиаторов, труб и так далее.

Контроль давления в многоквартирных домах- сложный процесс и требует детальной схемы и тщательной эксплуатации.

Давление тепловых систем, независимо от выбора, требует детального наблюдения и обслуживания. Лучший способ, заранее заложить правильные схемы в архитектурный проект и прописать плюсы и минусы и учитывать бюджет, местность и другие причины.

Читайте так же:Рабочее давление — HAWE Северная Америка

Флюидлексикон# А B C D E F грамм ЧАС я J K L M N О п Q р S Т U V W Z

Тканевые материалы Отказоустойчивый Отказоустойчивое положение Интенсивность отказов Быстрое возбуждение Предел выносливости Обнаружение неисправности Код обнаружения неисправности Диагностика неисправностей Управление с прямой связью Обратная связь Сигнал обратной связи Система обратной связи для плавно регулируемых клапанов Схема подачи Высота подачи Подача движения цилиндра Fieldbus Фильтр-наполнитель Давление наполнения Фильтр Сменный фильтр Характеристики фильтра Класс фильтра Суммарная эффективность фильтра Загрязнение фильтра Расположение фильтра Эффективность фильтра Элемент фильтра Фильтр для удаления масла Фильтр в главном трубопроводе Установка фильтра Фильтр жизни Фильтровать поры Выбор фильтра Размер фильтра Поверхность фильтра Ткань фильтра Фильтр с байпасным клапаном Фильтрация Эффективность фильтрации в целом Конечное управляющее устройство Точный контроль потока Арматура Фитинг с коническим кольцом Фитинг с фрикционным кольцом Двигатель с фиксированным рабочим объемом Фиксированное программное управление Фиксированный дроссель Флаг Огнестойкие гидравлические жидкости Фланцевое соединение Фланцевый фильтр Фланцевое крепление баллона Усилитель заслонки-форсунки Система заслонки-форсунки Фитинги для раструбов Плоские уплотнения Флисовый фильтр Флисовый материал Резкий поворот Диаграмма расхода / давления Функция потока / сигнала Коэффициент расхода Kv (значение Kv) клапана Коэффициент расхода αD Управления клапаном Клапан регулирования расхода, 3-ходовой клапан регулирования расхода Схема Блок-схема плавно регулируемых клапанов Делитель потока Деление потока Сила потока Поток в промежутках Поток в трубопроводах Потери потока Поточные машины Монитор потока Параметр расхода Скорость потока Потеря давления в зависимости от расхода Характеристика расхода / давления Характеристическая кривая расхода / сигнала Увеличение скорости потока Асимметрия расхода Деление расхода Линейность расхода Порядок измерения расхода Порядок измерения расхода Пульсация расхода Диапазон расхода требуемого расхода Диапазон насыщения расхода Жесткость расхода Сопротивление потоку Гидравлическое сопротивление фильтров Датчик расхода с овальным ротором в сборе Звуки потока Переключатель потока Клапаны потока Скорость потока в трубопроводах и арматуре Жидкостное трение Указатель уровня жидкости Гидравлическая механика Стандарты мощности жидкости Гидравлические системы с основной трубой Жидкости Жидкостная технология Промывка системы Промывочный блок питания Давление промывки Промывочный насос Промывочный клапан Склонность к пенообразованию Следующий регулирующий клапан Ошибка слежения за скоростью Последующий контроль Ошибка отслеживания Крепление на лапах Диаграмма сила-время Сила: импульс, сигнал: импульс Плотность силы С силовой обратной связью Прирост силы Eo Измерение силы Коэффициент умножения силы Датчик силы Предисловие Эластичность формы Форма импульсов Прямой и обратный ход Четырехходовой клапан Четырехпозиционный клапан Четырехквадрантная операция Рамочные условия Частотный анализ Частотный фильтр Ограничение частоты Модуляция частоты Частотная характеристика Частотная характеристика для установленного входа Частотный спектр Трение Давление трения Условия трения Трение в уплотнениях Потери на трение Функциональный контроль Функциональная диаграмма Функциональная схема

Компенсация радиального зазора Радиально-поршневые двигатели Радиально-поршневой насос Радиально-поршневой насос с внешними поршнями Рампа Генератор рампы Диапазон рабочего давления Рапсовое масло Быстрый ход Цепи быстрого хода Скорость повышения давления Отношение площадей поршня α Сила реакции на контрольной кромке Безреакционный перенос Легко биоразлагаемые жидкости (гидравлические масла) Реальная грязеемкость Компьютер реального времени Рециркуляция Время восстановления Резервирование Опорный сигнал Ссылочная переменная Светоотражающий глушитель Регенеративный контур Регулятор Регулятор-регулятор с фиксированной уставкой Относительное колебание доставки δ Относительная амплитуда сигнала Съемный обратный клапан Сбросить давление Отпустить сигнал Выпускной клапан Дистанционное управление Повторяемость (воспроизводимость) Условия повторения Воспроизводимость Перепрограммируемое управление Требуемая степень фильтрации Профиль требований Емкость расширения резервуара Остаточное загрязнение Остаточное содержание масла (PN) Резистивное измерение Цепи резисторов разрешение Резольвер Резонанс Резонансная угловая частота Длина резонанса Давление реакции Чувствительность отклика Порог ответа Время отклика баллона Значение ответа Положение покоя Коэффициент удержания Линия возврата Фильтр обратной линии Давление в обратной магистрали Ошибка разворота Реверсивный гидростатический мотор Реверсивный двигатель Реверсивный насос Число Рейнольдса Re Машина с жесткой лопастью Рябь Скорость нарастания сигнала Повышение ответа Время нарастания Бесштоковый цилиндр Уплотнение штанги Роликовый рычаг Роликовый мотор ПЗУ Кровельный уплотнитель Роторные усилители Ротационный делитель потока Поворотное соединение трубы Поворотный поршень Поворотные передаточные соединения Поворотный клапан Сервоклапан вращения Круглые уплотнительные кольца Запускать производительность Постоянная времени разгона To

D-элемент Затухающие собственные колебания Затухающие собственные колебания Коэффициент демпфирования d Демпфирование D Демпфирующее устройство Демпфирование в цепи управления Демпфирующая сеть Демпфирование движения цилиндра Демпфирование клапанов Демпфирующее давление Демпфирующее уплотнение Коэффициент трения Дарси λ Скорость передачи данных Выборка данных Измерительный усилитель постоянного тока Соленоид постоянного тока Деэмульгирующие минеральные масла Мертвое время Мертвый объем Компенсация мертвой зоны Декомпрессионный шок Степень загрязнения гидравлической жидкости Степень свободы Элемент задержки Клапан задержки Поток доставки Контроль потока доставки Пульсация потока нагнетания Функция плотности жидкости Описание функции Описание методов для цепей управления Расчетное давление Желаемое давление Время разрушения насоса Фиксатор Моющие / диспергирующие минеральные масла План, ориентированный на устройства Диагностические системы Диафрагма (мембрана) Дизельный эффект Дифференциальный дроссель Цилиндр дифференциала Дифференциальный поршень Перепад давления Манометр дифференциального давления Измерение перепада давления Дифференциальный трансформатор Цифровой Цифро-аналоговый преобразователь Цифровая схема Цифровое управление Теория цифрового управления Цифровое управление с удержанием сигнала Цифровые цилиндры (с несколькими позициями) Шаг цифрового входа Клапаны с цифровым управлением Цифровой измеряемый сигнал Цифровое получение измеренных значений Цифровая процедура измерения Цифровая измерительная техника Цифровой насос Цифровое управление уставкой Цифровая обработка сигналов Цифровые сигналы Цифровая система Цифровая технология Оцифровка (квантование) Прямое срабатывание клапанов Клапан регулировки потока, 2-ходовой клапан регулировки потока Направляющий клапан Направляющий клапан Направляющий клапан, 3-ходовые клапаны Направляющие клапаны 2-ходовые клапаны Грязепоглощающая способность фильтра Грязеемкость Скребок для грязи Дисковый клапан Прерывистые контроллеры Дискретный Диспергентные масла Машины вытесняющие камерные Контроль смещения Поток вытеснения Машина вытеснения (единица вытеснения) Единицы смещения Объем V 2 Объем вытеснения Одноразовый фильтрующий элемент Рассеиваемое тепло Место нарушения Диапазон нарушений Переменная возмущения Сигнал дизеринга Эффект Допплера Цилиндр двойного действия Ручной насос двойного действия Двойное уплотнение горшка Двойной насос Время простоя Перетащить поток Давление потока сопротивления Индикатор перетаскивания Дрейф Мощность привода Водитель Время возврата Двухконтурная схема управления Двойной регулируемый насос Насос Duo Durchflussverteilung (Обмен потоками) Коэффициент обязанности Динамические характеристики плавно регулируемых клапанов Динамическое давление Принцип динамического давления для измерения расхода Динамическое уплотнение Динамическая вязкость

Тахогенератор Тандемный цилиндр танк Обучение программированию Техническая кибернетика Телескопическое соединение Телескопический цилиндр Температурная компенсация в измерительной технике Температурный дрейф Измерения температуры в гидравлике Устройство для измерения температуры Диапазон температур Температурный отклик Терминал Испытательный стенд Условия испытаний Испытательное давление Тестовые сигналы Термодинамические измерения Термопластичные эластомеры Термопласты Загустевшая вода Тонкий фольгированный элемент Тензодатчик из тонкой фольги Резьбовое уплотнение вала Трехкамерный клапан Контроллер с тремя входами Трехпозиционный клапан Трехступенчатый сервоклапан Порог Дроссель Дроссельный обратный клапан Формы дроссельной заслонки Дроссельный клапан Точка дросселирования Через шток поршня Тяга-цилиндр Управление по времени Управление рабочим процессом по времени Непрерывный во времени сигнал Управляющие сигналы, зависящие от времени Постоянная времени Дискретное время Элемент таймера Контроль времени Допуск на скачкообразную реакцию блока Верхний предел давления Усилитель крутящего момента, электрогидравлический Характеристики крутящего момента Ограничение крутящего момента Измерение крутящего момента Моментный двигатель Умножение крутящего момента Общая эффективность Общее давление Элемент передачи Коэффициент передачи Функция передачи Передаточная функция φ системы Сигнал передачи Переходный ответ Переходник КПД передачи Способ передачи Давление трансмиссии Передаточное отношение Скорость передачи Технология передачи Преобразователь (единичный преобразователь) Транспортное движение цилиндра Трибология Триггерный сигнал Тюнинг Турбулентный поток Двойной фильтр Двойной клапан давления Двуручное управление Двухпоточная система Двухточечное поведение Двухточечный контроллер Двухпозиционный клапан Двухквадрантная операция Два краевых контроля Двухступенчатый сервоклапан Виды трения Типы движения цилиндров Типы крепления баллонов