Ректификационная колонна – применение, принцип работы и виды

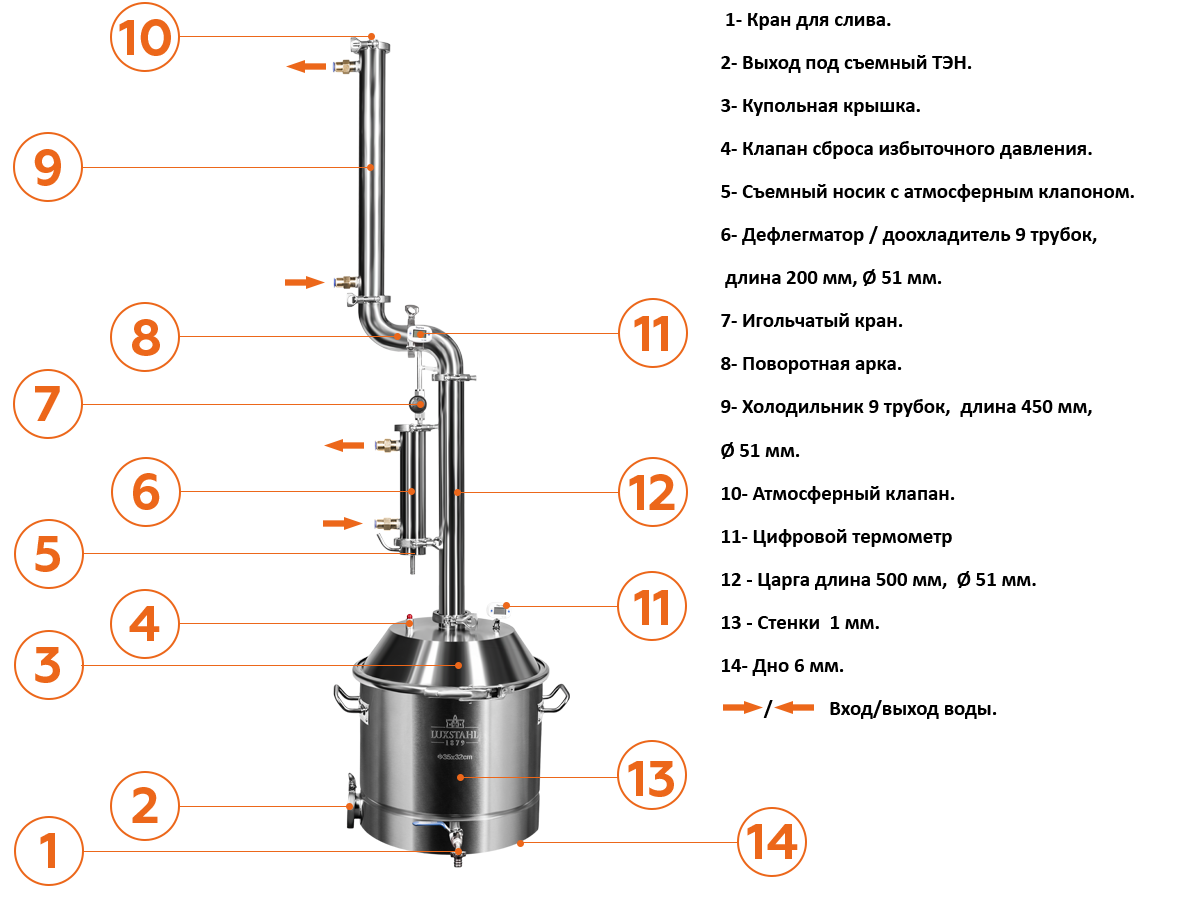

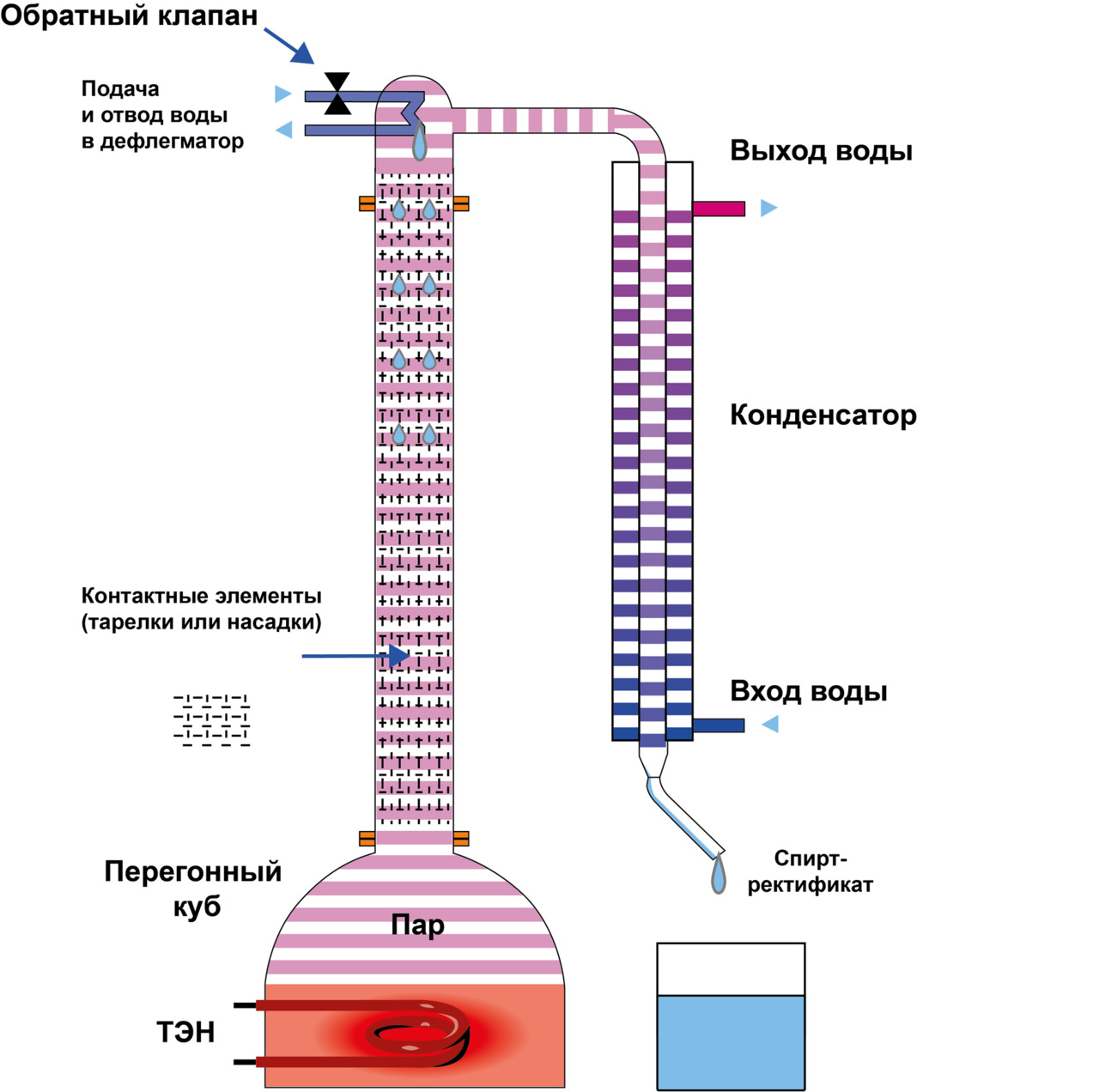

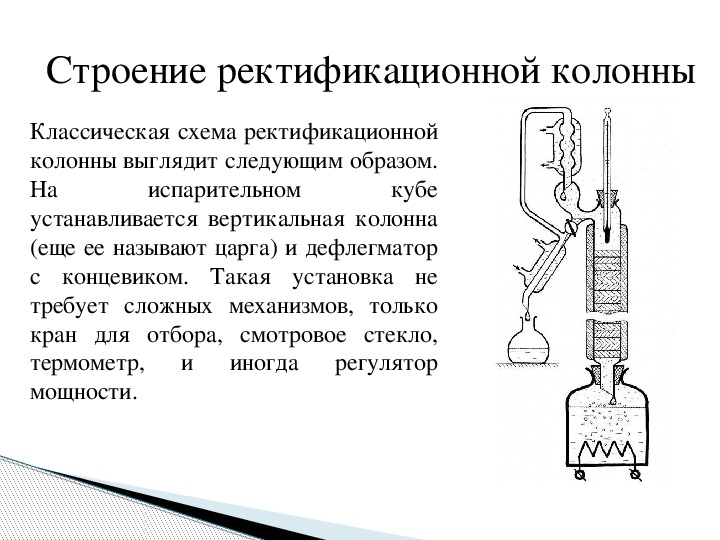

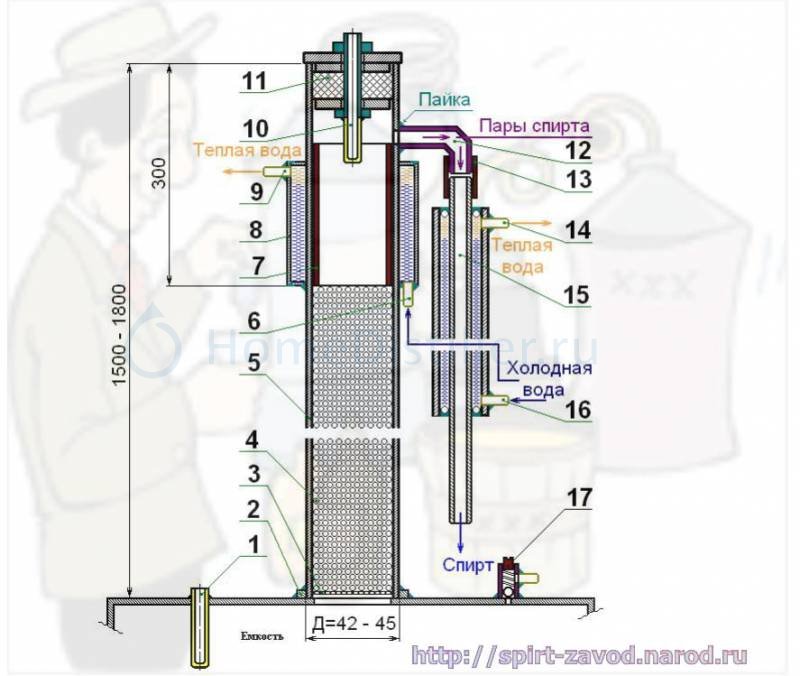

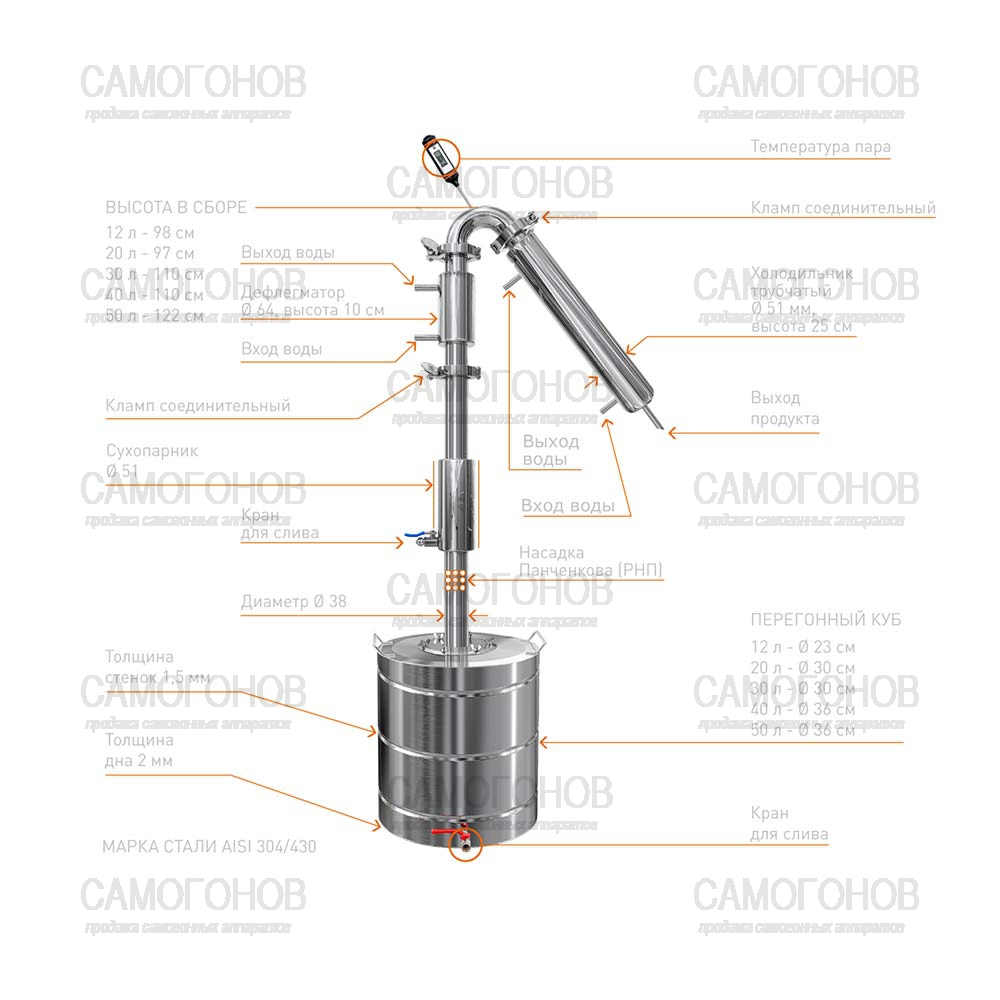

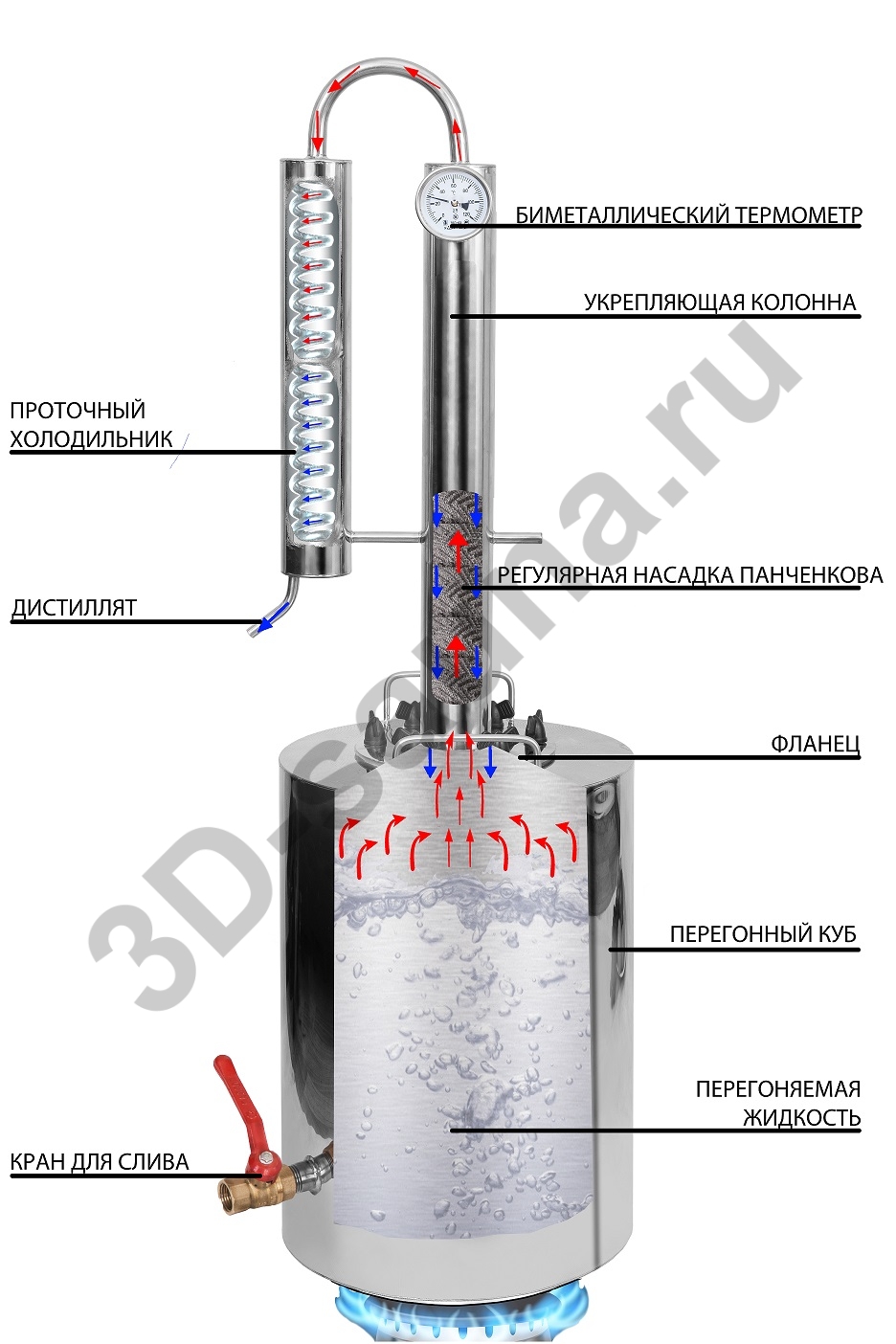

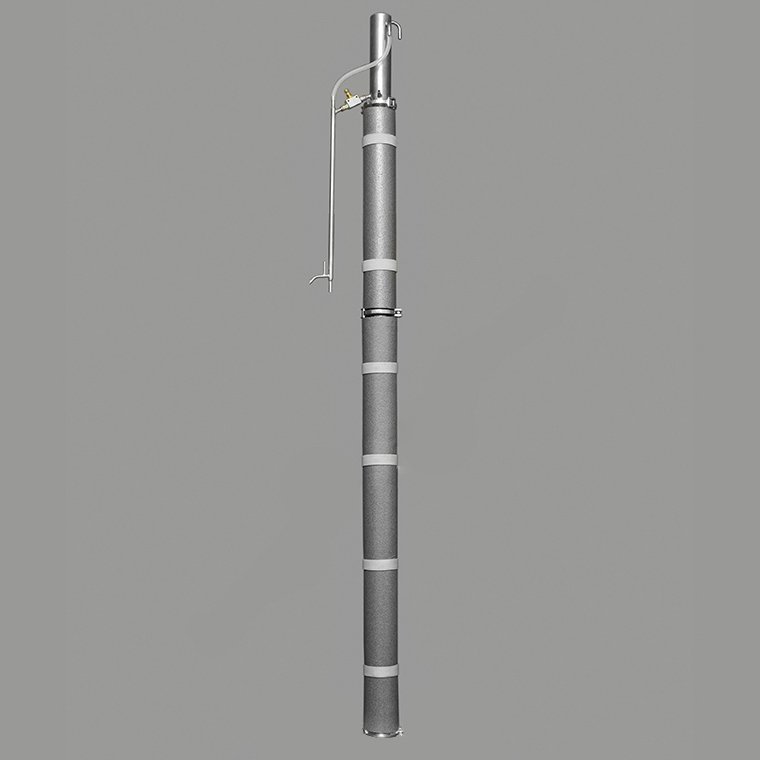

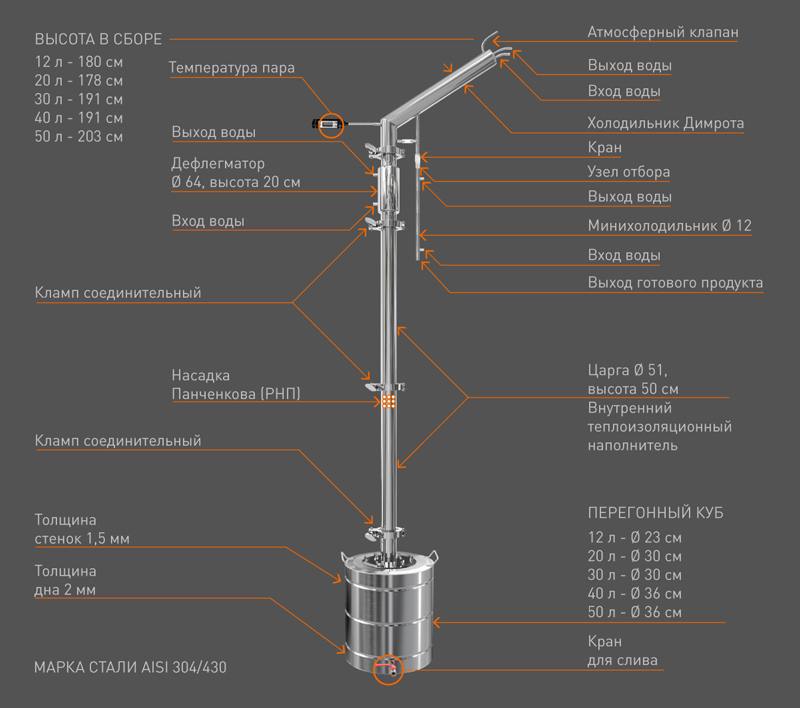

Ректификационная колонна нужна для приготовления качественного спирта путём тепло-массообменных процессов. Первые прототипы этого устройства появились в XVI веке. С тех времён конструктив ректификационной колонны почти не менялся. Это высокая, вертикальная царга, переходящая в дефлегматор с холодильником. Устройство для отбора спирта находится примерно на высоте 2/3 колонны. Часто имеет собственный охладитель.

Современные ректификаторы для домашнего использования позволяют получить спирт крепостью 96,6°. В отличие от дистилляции, ректификация достигает этих показателей уже с первого перегона спирта-сырца. Это чистый продукт, без вкуса, запаха. Позволяет добыть весь спирт, что есть в жидкости. Потери минимальны: 1-3 %. Это значит, что «головы» и «хвосты» тоже можно переработать в ректификационной колонне и получить качественный, отчищенный продукт. Но колонна не заменяет дистиллятор, а скорее дополняет его.

Принцип работы

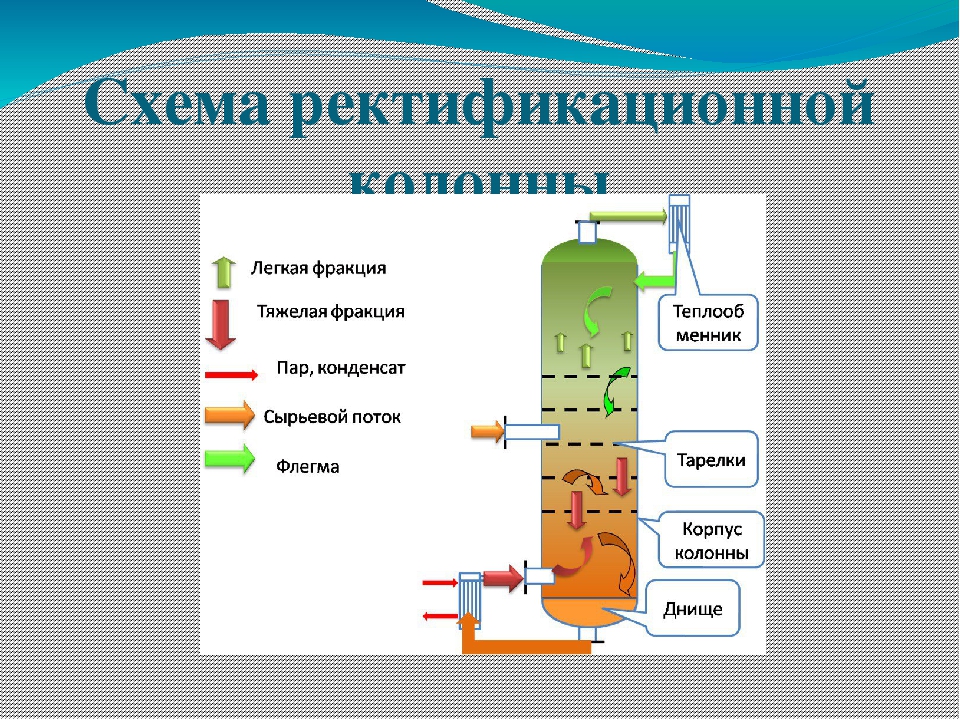

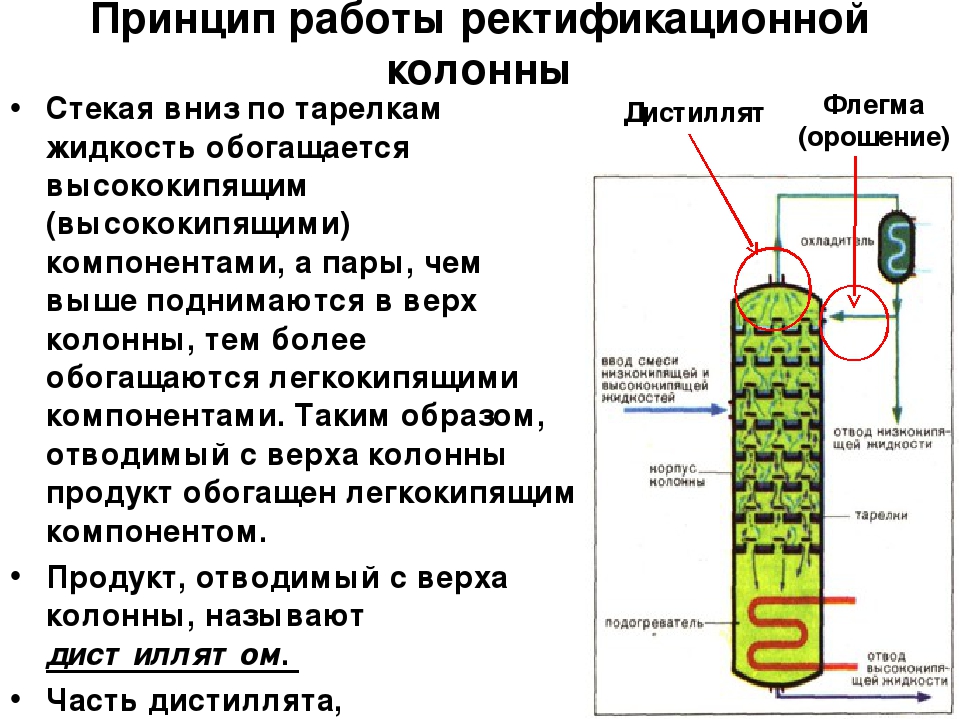

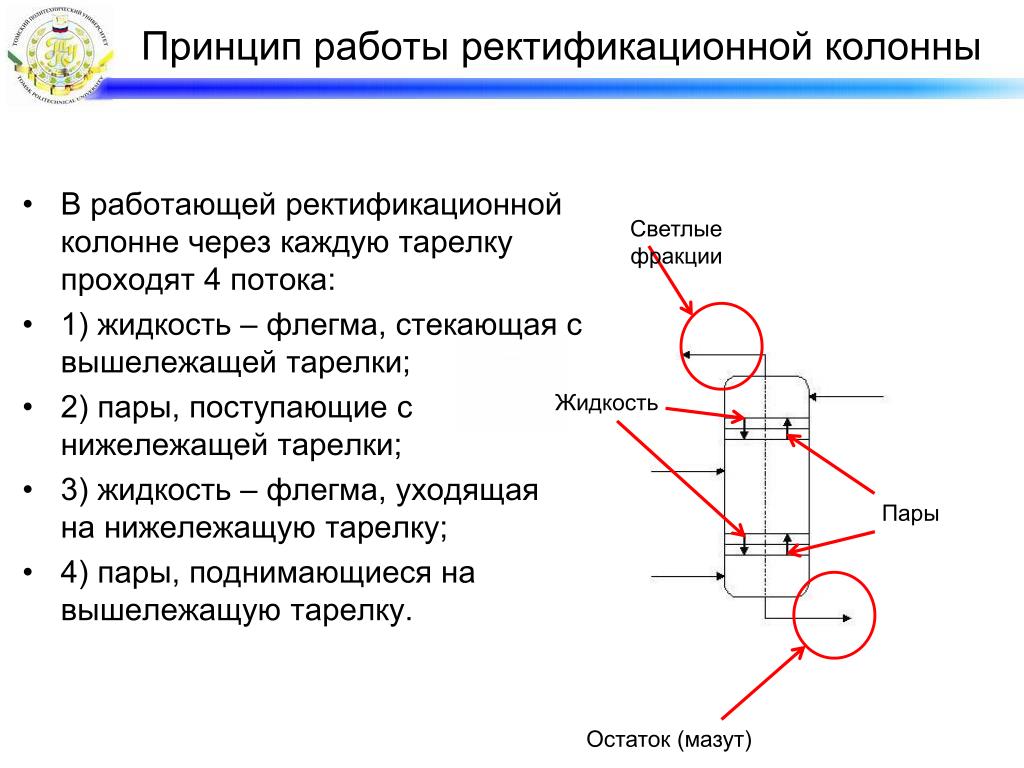

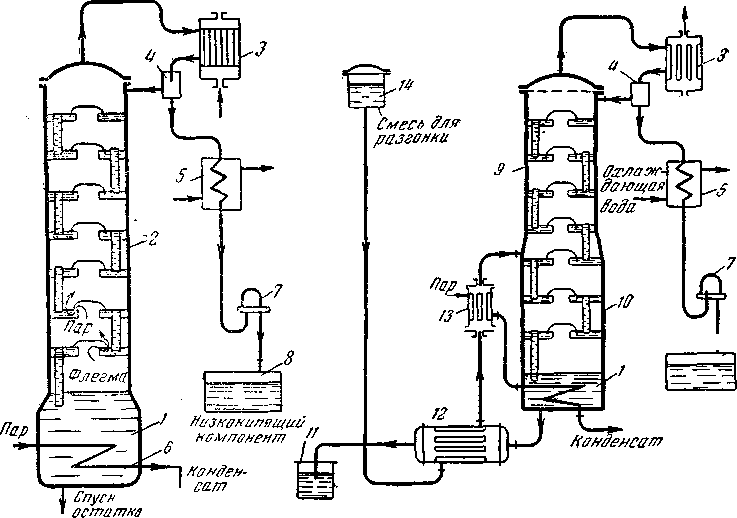

В перегонный куб заливается спирт-сырец (около 40°) на 2/3 объёма. При нагревании спиртовые пары поднимаются вверх по колонне. В первичном дефлегматоре они частично охлаждаются, конденсируются и стекают по стенкам обратно в перегонный куб. Эта смесь называется Флегма. Более легкие фракции следуют в дефлегматор выше, где происходит окончательное разъединение жидкостей на дистиллят и фракции с низкой температурой кипения.

Здесь и заключается главный принцип работы ректификационной колонны – когда флегма стекает, она контактирует с паром, обмениваясь веществами с высокой и низкой температурой кипения, затем флегма снова нагревается в кубе, становится паром, образуя цикличный процесс. Вначале дистиллят не отбирают, чтобы набрать достаточное флегмовое число – количество флегмы по отношению к массе дистиллята.

Когда процесс стабилизируется (температура не меняется более 10 минут), в верху колонны скапливаются фракции с самой низкой температурой кипения (этиловый спирт, эфиры, уксусный альдегид, метиловый спирт), а внизу с высокой (сивушные масла). Можно начинать отбор «голов», «тела» и «хвостов». В отличие от дистилляции, здесь фракции чётко отделены друг от друга – вещества не пересекаются, даже если есть разница в температуре кипения хотя бы на десятую долю градуса.

Можно начинать отбор «голов», «тела» и «хвостов». В отличие от дистилляции, здесь фракции чётко отделены друг от друга – вещества не пересекаются, даже если есть разница в температуре кипения хотя бы на десятую долю градуса.

Виды ректификационных колонн

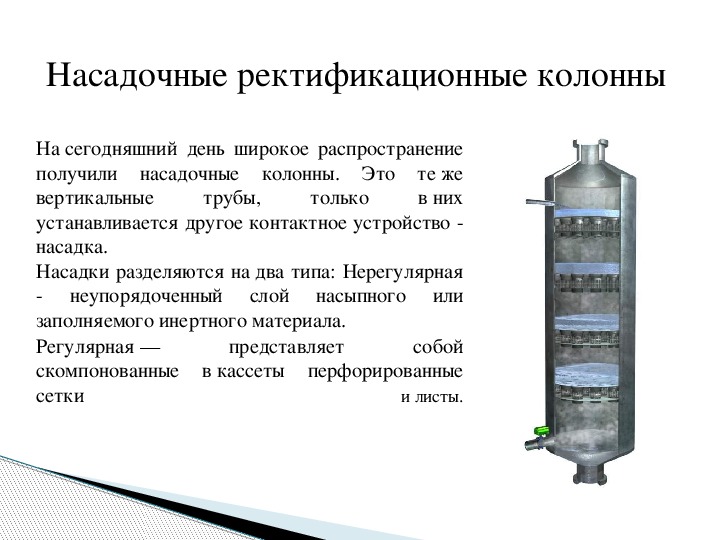

Чем больше площадь контакта флегмы и пара, тем качественнее продукт. Поэтому пустотелые царги заполняют. По типу заполнения ректификационные колонны делятся на два типа:

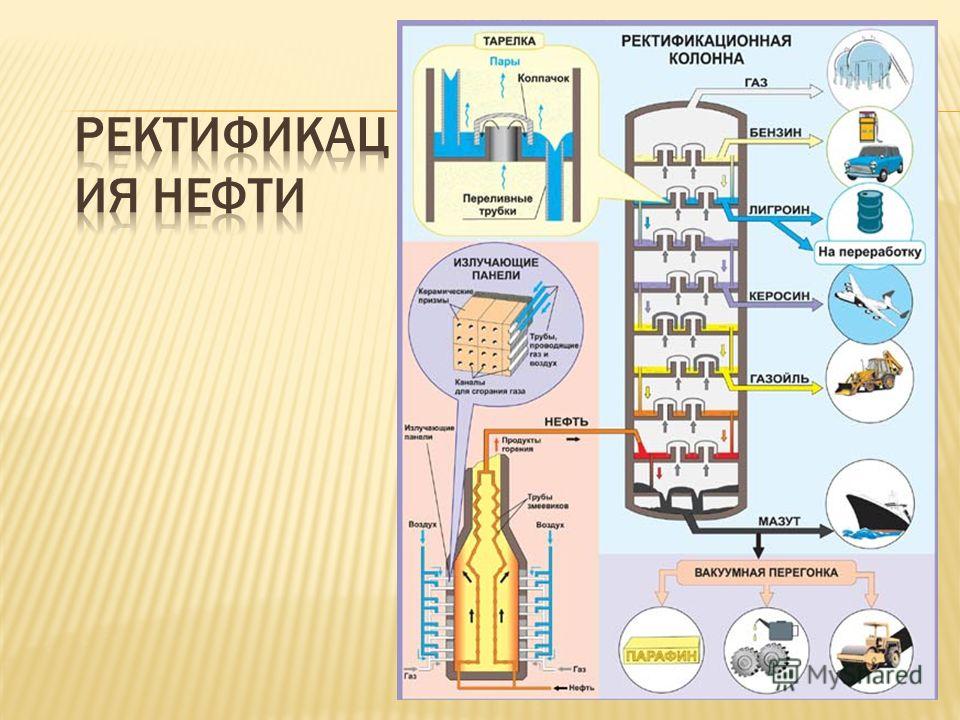

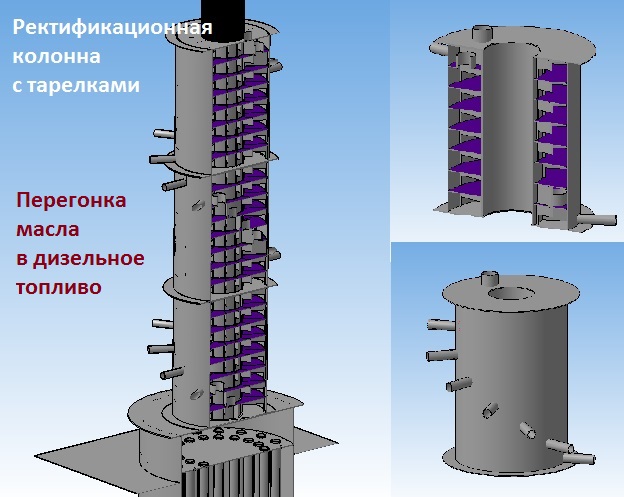

Тарельчатые – могут быть просто решётчатыми дисками или в виде системы с клапанами. Они качественней, «тоньше» разделяют фракции. Но из-за высокой стоимости и больших габаритов такой тип устройства применяются преимущественно в промышленности.

Колонна в виде системы с клапанами Колонна с решётчатыми дискамиНасадочные – заполняются регулярной (РПН) или нерегулярной насадкой (СПН). Первый вариант представляет собой скрученную в рулон дорожку из металлических волокон, многие её заменяют обычной стальной губкой для посуды.

Также может быть разной высота ректификационной колонны. Чем она больше, тем эффективнее происходит разделение на фракции. Но высота влияет только на качество, а не на скорость. В среднем, производительность колонны – 1 литр/час при мощности нагрева 1 кВт.

Критерии выбора ректификационной колонны

Решив купить ректификационную колонну, нужно обращать внимание на следующие моменты:

- Безопасность. Материал должен быть инертным, не вступающим в реакции с компонентами браги или спирта-сырца. Подойдет нержавеющая сталь или медь;

- Сертификат качества, подробная инструкция;

- Разборность конструкции.

Конструкция разборного типа удобнее в эксплуатации, есть модели-трансформеры, которые могут работать как дистиллятор;

Конструкция разборного типа удобнее в эксплуатации, есть модели-трансформеры, которые могут работать как дистиллятор; - Система нагрева. Лучше использовать ТЭН с электроникой, а не газовую плиту. Так как при ректификации необходима быстрая смена нагрева и чёткое следование температурным режимам. Поэтому оснащение термометрами тоже необходимо.

Принцип работы ректификационной колонны, самогонный аппарат

Ректификация и дистилляция, особенности и отличительные признаки.

Ректификационная колонна, ее устройство и виды.

Самогонный аппарат (дистиллятор).

Почему стоит приобрести оборудование для домашнего приготовления напитков.

Ректификация и дистилляция, особенности и отличительные признаки.

Ректификацией называют процесс разделения жидких веществ путем их испарения под действием разных температур. В результате кипения жидкости пары поднимаются, охлаждаются и делятся на различные фракции, такие как: этиловый и метиловый спирт, воду, альдегиды, остаточные масла и т.

Спирт можно получать не только методом ректификации, существуют различные виды дистилляторов для перегонки спиртосодержащих жидкостей. Оба вида имеют принципиальные различия, заключающиеся не только в технологии получения конечного продукта, но и в их качестве. Ректификационный способ очистки также широко используют в промышленности, различных лабораториях. Суть процесса заключается в распределении смешанных составляющих компонентов между фракциями пара и жидкости, которые контактируют между собой, после чего восходящий паровой поток вбирает в себя летучие компоненты.

В чем же разница между этими двумя способами? Итак, по порядку. Крепость напитка, полученного при ректификации, может достигать 90 градусов, в случае с дистилляцией будет градусов 40 – 60. Присутствует разница во вкусе напитка, дистиллятор сохраняет вкус и аромат исходного продукта, тогда как спирт, выгнанный ректификационным способом, не имеет примесей и запаха. Есть разница во фракционном разделении, при ректификации оно более чистое. Необходимо несколько перегонок дистиллята для удаления вредных веществ, при ректификации они исчезают после первого раза. Спиртовые потери при ректификации отсутствуют, при ином способе они могут составлять как минимум 20 процентов. И наконец, последняя отличительная характеристика, предупреждающая о взрывопожарной безопасности – в обоих случаях присутствует такой риск, поэтому необходимо внимательно ознакомиться с инструкцией по применению данных установок во избежание нанесенного здоровью ущерба.

| Отличие | Дистилляция | Ректификация |

| Органолептика напитка | Сохраняет аромат и вкус исходного сырья. | Получается чистый спирт без запаха и вкуса (проблема имеет решение). |

| Крепость на выходе | Зависит от количества перегонок и конструкции аппарата (обычно 40-65%). | До 96%. |

| Степень разделения на фракции | Низкая, вещества даже с разной температурой кипения перемешиваются, исправить это невозможно. | Высокая, можно выделить чистые вещества (только с разной температурой кипения). |

| Способность убрать вредные вещества | Высокая, при правильном подходе отсекаются все вредные вещества. | |

| Потери спирта | Высокие. Даже при правильном подходе можно извлечь до 80% от всего количества, сохранив приемлемое качество. Даже при правильном подходе можно извлечь до 80% от всего количества, сохранив приемлемое качество. |

Низкие. Теоретически, реально извлечь весь этиловый спирт без потери качества. На практике минимум 1-3% потерь. |

| Сложность технологии для реализации в домашних условиях | Низкая и средняя. Подходит даже самый примитивный аппарат со змеевиком. Возможны улучшения оборудования. Технология перегонки проста и понятна. Самогонный аппарат обычно не занимает много места в рабочем состоянии. | Высокая. Требуется специальное оборудование, изготовить которое без знаний и опыта невозможно. Процесс сложнее для понимания, нужна предварительная хотя бы теоретическая подготовка. Колонна занимает больше места (особенно по высоте). |

| Опасность (в сравнении друг с другом), оба процесса пожаро- и взрывоопасны. | Благодаря простоте самогонного аппарата дистилляция несколько безопаснее (субъективное мнение автора статьи). |

Из-за сложного оборудования, при работе с которым существует риск допустить больше ошибок, ректификация опаснее. |

Ректификационная колонна, ее устройство и виды.

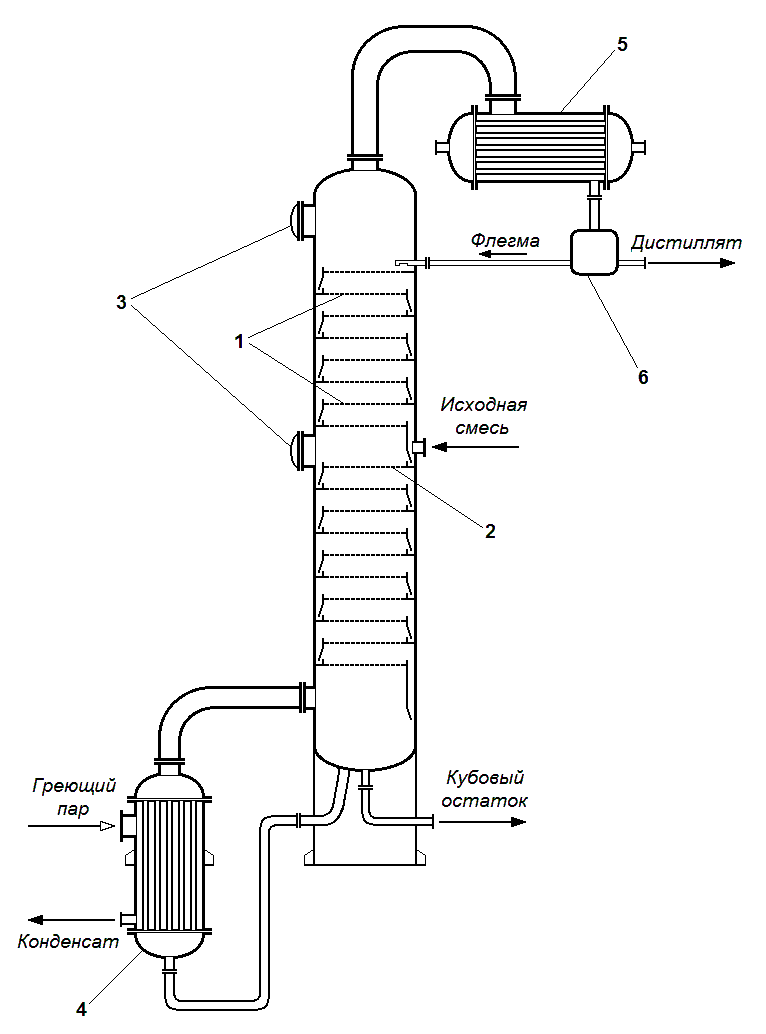

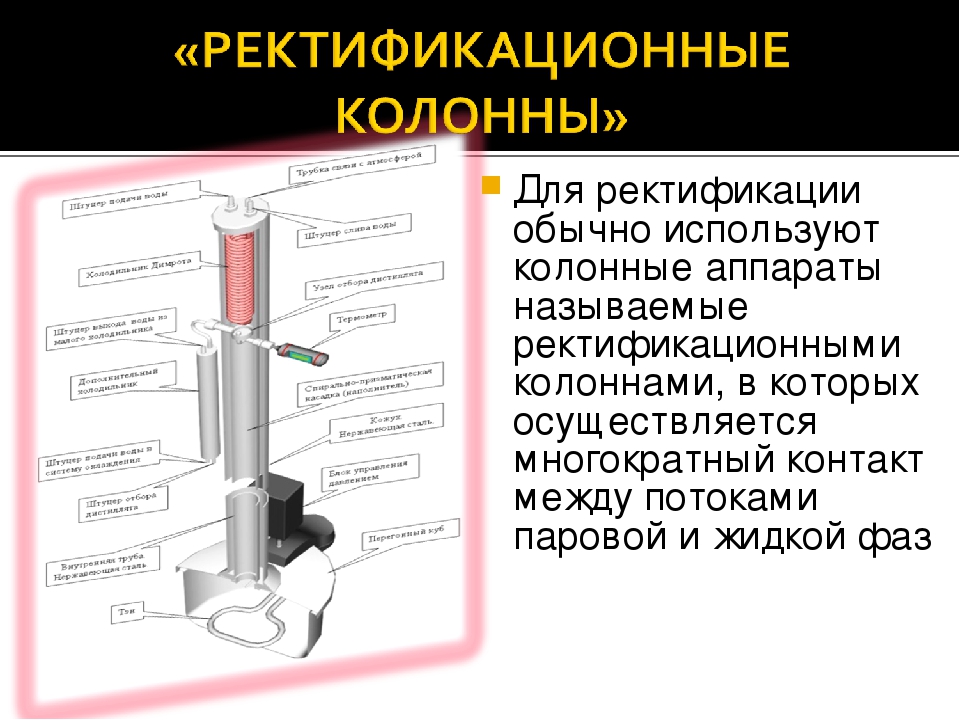

Весь процесс ректификации происходит в устройстве под названием ректификационная колонна. Прибор представляет собой вертикальную теплоизолированную трубу, с различными встроенными элементами внутри. Количество элементов зависит от конструкции, именно они влияют на взаимодействие пара и жидкости. Из всех известных бытовых приборов для самогоноварения именно это устройство занимает лидирующую позицию в производстве спирта самого высокого качества. Ректификационные колонны бывают двух видов: насадочные и тарельчатые, каждый тип аппарата имеет свои отличительные признаки по степени очистки и производительности.

1. Насадочные устройства.

Насадочные колонны отличаются от тарельчатых типов меньшим гидравлическим сопротивлением, а процесс ректификации в таких типах установок происходит при помощи вакуума. Колонна делится на верхнюю и нижнюю части, в каждом отсеке внутри колонны располагается решетка с насадкой. Насадки внутри колонны могут быть:

Колонна делится на верхнюю и нижнюю части, в каждом отсеке внутри колонны располагается решетка с насадкой. Насадки внутри колонны могут быть:

- А) Регулярные – кассеты из перфорированных сеток и листов.

- Б) Нерегулярные – в виде насыпного слоя инертного материала.

В верхнем отсеке колонны находятся приспособления для поступающего пара, жидкости и дальнейшего их распределения. Колонна снабжена нагревательным элементом, благодаря которому происходит образование пара: он поднимается к решетке верхней части колонны и проходит по трубе вверх, жидкость наоборот, стекает вниз. В результате контакта пара и воды каждое из этих веществ насыщается отдельными летучими компонентами и после того, как цикл будет пройден – пары отправляются в дефлегматор, часть жидкости идет в остаток, а частично опять попадает в часть нагрева.

Насадки данного вида обладают хорошими свойствами химической инертности, механической прочности, а также имеют малое гидравлическое сопротивление.

2. Тарельчатый вид колонн.

Тарельчатые колонны часто используют на крупных промышленных объектах, но и в быту они имеют довольно распространенное применение. Преимущество таких колонн перед насадочными устройствами в том, что они более тонко разделяют жидкость и пар на фракции. Тарельчатые ректификационные колонны имеют различия по виду тарелок, расположенных внутри устройства, они могут быть:

- А) Колпачкового типа – на тарелках колонны установлен колпачок для лучшего выхода пара и развеивания его на более мелкие пузырьки. Приток и отток жидкости в таких колоннах регулируют при помощи трубок, а само ее движение осуществляется по тарелкам в разных направлениях.

- Б) Ситчатого типа – с тарелками, в которых имеется много входных отверстий по типу решета. Для контроля уровня жидкости на тарелке служат специальные трубки с опущенными их концами в стаканы нижних тарелок, где они образуют гидравлические затворы. Ректификационные тарельчатые колонны ситчатого типа имеют больший уровень коэффициента полезного действия, чем, например, колпачковый тип.

Ситчатые тарелки удобны в монтаже и уходе, они легко крепятся и снимаются.

Ситчатые тарелки удобны в монтаже и уходе, они легко крепятся и снимаются.

Существует еще несколько видов ректификационных колонн, например, пленочные и барботажные аппараты. Но они не пользуются особой популярностью. Самыми распространенными устройствами считаются модели, описанные выше.

По качеству готового продукта можно отметить, что ректификация превосходит дистилляцию. При использовании ректификационных колонн в спирт не попадают вредные примеси, и он не имеет специфического запаха. Это является неоспоримым преимуществом ректификационных колонн при производстве спирта — готовый продукт не требует повторного перегона.

Рекомендуем

Как работает ректификационная колонна

Что такое ректификационная колонна? Это приспособление для производства чистого спирта из спирта-сырца. Если Вам надо купить ректификационную колонну, обращайтесь в компанию «Смирнов», мы занимаемся производством как промышленных спиртзаводов, так и самогонных аппаратов для домашнего винокурения.

Заводские комплектующие спиртзаводов «Смирнов» изготовлены из материала для пищевой промышленности, устойчивого к воздействию химических веществ и агрессивных жидкостей. В компании «Смирнов» мы используем только импортные пищевые нержавеющие стали AISI 304.

Два основных процесса в винокурении – дистилляция и ректификация. Дистилляция – это всем известный простой процесс, состоящий из двух шагов – испарения спиртосодержащих жидкостей и их последующей конденсации в охлаждаемых теплообменниках. Ректификация – более сложный процесс и позволяет более эффективно разделять спирты из спирта-сырца (СС) и получать более чистый спирт на выходе. Как правило, дистилляты используются для выдержки и созревания в дубовой бочке и получения более насыщенных ароматных напитков.

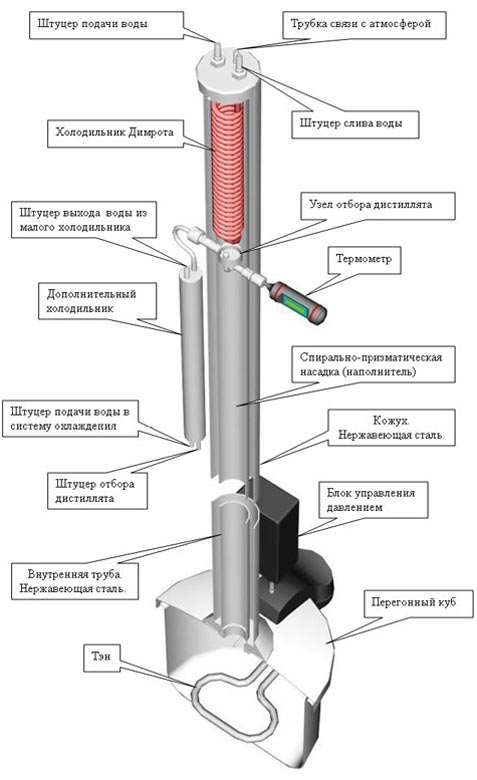

Принцип работы ректификационной колонны в мини спиртзаводе заключается в разной температуре испаряющихся из спирта-сырца веществ – паров спирта, тяжелых и легких фракций. При прохождении паров через колонну, летучие спиртовые пары проходят в конденсатор, а сивушные масла (тяжелые фракции), стекая по колонне, возвращаются обратно в перегонный куб. А более легко кипящие фракции концентрируются вверху и в середине колонны. Колонну оснащают специальными дополнительными устройствами – дефлегматором, диоптром, нижним узлом отбора изоамилольной фракции и т. д. Диоптр – это трубчатая вставка с прозрачным кварцевым стеклом для контроля захлеба (предельной мощности) ректификационной колонны. Дефлегматор – это дистиллятор с возвратом флегмы в ректификационную колонну. Флегма – это дистиллят, стекающий вниз по СПН, который охлаждает проходящий снизу вверх пар. Каждый из них служит для улучшения качества получаемого продукта. Нижний узел отбора – узел, который позволяет не пустить и отобрать заранее предхвостовую фракцию вонючих нитритов (изоамилолов).

д. Диоптр – это трубчатая вставка с прозрачным кварцевым стеклом для контроля захлеба (предельной мощности) ректификационной колонны. Дефлегматор – это дистиллятор с возвратом флегмы в ректификационную колонну. Флегма – это дистиллят, стекающий вниз по СПН, который охлаждает проходящий снизу вверх пар. Каждый из них служит для улучшения качества получаемого продукта. Нижний узел отбора – узел, который позволяет не пустить и отобрать заранее предхвостовую фракцию вонючих нитритов (изоамилолов).

Ректификационная колонна позволяет получить товарный спирт, пригодный и для пищевых целей и для технических нужд. Благодаря высокой степени очистки, в нем отсутствуют ароматы и вкусы исходного сырья. Спирт отлично подходит как основа для приготовления наливок, настоек, водки. В аппарат при перегонке помещают травы, сухофрукты, пряности, которые отдают эфирные масла при прохождении через них спиртовых паров. Ректификационная колонна в комплекте с пароводяным котлом – идеальный аппарат для приготовления текилы, ароматизированных водок, джинов.

Звоните нам и мы будем рады проконсультировать Вас под всем техническим вопросам, связанным с подбором оборудования для спиртзавода.

Ректификационная колонна самогонного аппарата: устройство и принцип работы

Во времена технической революции XIX века, таким развивающимся индустриям, как парфюмерная, химическая и фармацевтическая, требовалось большое количество хорошо очищенного этилового спирта, что привело к созданию устройства, под названием ректификационная колонна, позволяющего производить 96% спирт в промышленных масштабах. Впервые такое устройство появилось во Франции в 1867г.

Впервые такое устройство появилось во Франции в 1867г.

В прошлом ректификационная колонна – это многометровая конструкция, которая устанавливалась только на спирт заводах, применять ее в домашнем самогоноварении было невозможно.

Но человеческая мысль не стоит на месте, и в наше время колонны, применяемые в домашних условиях, переживают настоящий бум популярности – они компактные и довольно безопасные. Они легко помещаются на любой кухне, а для их использования не требуется открытый огонь.

Понятие процесса ректификации

Ректификация — разделение жидких смесей на практически чистые компоненты, отличающиеся температурами кипения, путём многократных испарений жидкости и конденсации паров.

Суть этого процесса в самогоноварении состоит в разделении многокомпонентного вещества, на отдельные компоненты (спирты, вода, альдегиды, сивушные масла и пр.) в процессе тепломассообмена за счет разниц температур кипения и массы компонентов, участвующих в процессе ректификации в самогонных аппаратах.

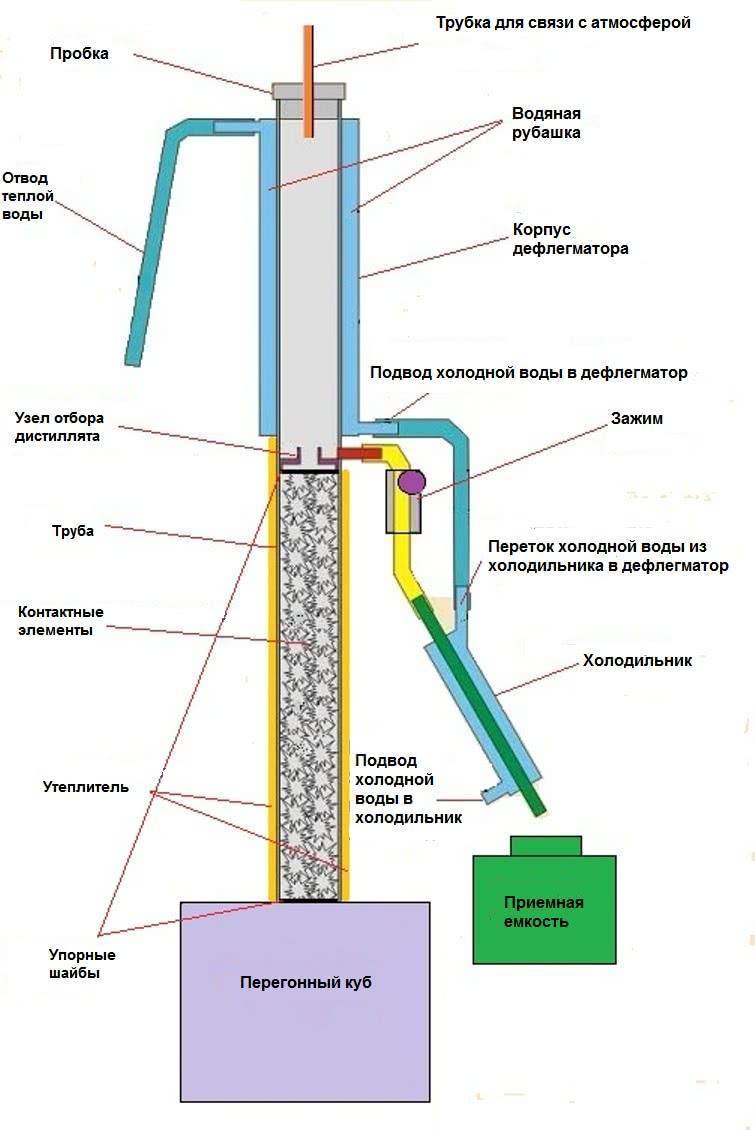

В результате нагрева пар из куба попадает в колонну, проходит в дефлегматор, где охлаждается и стекает вниз. В нижней части ректификационной колонны стекающая вниз флегма встречается со спиртосодержащим паром и взаимодействуют на поверхности контактных элементов – наполнителем колонны. В результате, пар забирает из жидкости спирт и продолжает движение вверх, а флегма с минимальным содержанием спирта стекает обратно в куб.

Ректификационная колонна и её конструкция

Ректификационная колонна – это устройство, предназначенное для разделения многокомпонентного спиртового раствора браги на фракции по температуре кипения.

Конструкция ректификационной колонны представляет собой полую трубу – царгу из нержавеющей стали или меди, диаметром 1,5 или 2 дюйма, дополненную насадками или тарелками. Конструкция может состоять из нескольких царг, суммарная высота конструкции может достигать 1,5 – 2 метра. Чем выше конструкция, тем медленнее отделяются примеси, тем выше чистота и крепость продукта.

Насадки (контактные элементы) — это внутренний наполнитель царги в виде стеклянный или керамических шариков, спирально-призматических элементов или сеток из нержавеющей стали или меди, цель которых максимально увеличить площадь, по которой стекает флегма в перегонный куб.

Cовременная бытовая ректификационная колонна, в зависимости от конструкции, может состоять из дополнительных элементов. Рассмотрим один из вариантов конструкции:

- Узел отбора – конструктивно представляет собой бортик внутри царги, препятствующий стеканию флегмы в куб, отвод для спирта с зажимом Гофмана или игольчатым краном и ниппеля для термометра. Узел отбора расположен в средней части колонны.

В самом начале, когда куб ещё не вышел на стабильную температуру, его перекрывают, а после выхода на рабочий режим, его открывают так ,что бы не нарушать стабильность температуры. Если происходит перегонка спирта-сырца, то можно провести дробную перегонку и первые 5% отбирают как «головную» фракцию (жидкость с резким запахом, напоминающим ацетон).

- Узлы контроля процессов – термометры устанавливаются на куб и узел отбора для контроля температуры. При отборе пищевой фракции температура на узле отбора должна быть стабильной. Если постоянную температуру поддержать не удается, то необходимо заменить ёмкость для сбора «хвостой» части;

- Дефлегматор или холодильник – расположен в верхней части устройства ректификационной колонны. В дефлегматоре собираются и конденсируются пары, превращаясь во флегму. Там же устанавливается трубка связи с атмосферой.

- Трубка связи с атмосферой – расположена в самой верхней точке дефлегматора и предназначена для уравновешивания давления. В процессе разогрева куба с жидкостью через эту трубку будет выходить воздух из колонны, что позволит парам спирта достичь охладителя и предотвратить, возможность взрыва куба, если он не оборудован клапаном сброса давления.

Отличие продуктов ректификации и дистилляции

- Крепость конечного продукта.

В процессе ректификации можно получить спирт крепостью 96%, в то время как при дистилляции крепость самогона достигает 40-65%.

В процессе ректификации можно получить спирт крепостью 96%, в то время как при дистилляции крепость самогона достигает 40-65%. - Вкусо-ароматические качества продукта. В процессе ректификации получают чистый спирт практически без посторонних запахов, а при дистилляции получают продукт с ароматом и послевкусием использованного сырья.

- Качество разделения на фракции. Максимальное качество разделения на тяжелые и лёгкие фракции достигается в процессе ректификации, в то время как в процессе дистилляции происходит слабое разделение фракций, а для получения качественного продукта требуется минимум две перегонки.

- Потери спирта. В процессе ректификации, с соблюдением технологии, потери составят 3 — 4%, а процессе же дистилляции они могут достигать 20%.

- Экономическая эффективность. Если вы используете обычный дистиллятор, то что бы получить чистый спирт вам потребуется 9-10 последовательный перегонок.

Такая перегонка экономически не выгодна из-за больших затрат воды, газа или электроэнергии и времени. Ректификационная колонна позволяет провести одновременно 9-10 ступенчатых дистилляций за один раз, что в итоге экономит ваше время и ресурсы.

Такая перегонка экономически не выгодна из-за больших затрат воды, газа или электроэнергии и времени. Ректификационная колонна позволяет провести одновременно 9-10 ступенчатых дистилляций за один раз, что в итоге экономит ваше время и ресурсы.

Основные вопросы по ректификации | Напитки дома

1. Что такое спирт-ректификат. СР.?

2. Зачем нужна ректифкация?

3. Ректификация — это только для заводов, или дома тоже можно?

4. Где взять оборудование для ректификации?

5. Хочу сделать колонну. Из чего лучше?

6. Я купил недорогую ректификационную колонну, почему получается плохой спирт с посторонними запахами?

7. Объясните попроще, как работает ректификационная колонна?

8.Куда насаживают насадку?

9. Что такое флегма?

10. Что такое флегмовое число?

11. Почему рект. колонна завернута в теплоизоляцию?

12. Почему рекомендуют ректифицировать самогон, а не брагу?

13. А что значит «колонна захлебнулась», и что с этим делать?

1. Что такое спирт-ректификат (СР)?

Что такое спирт-ректификат (СР)?

Это этиловый спирт,отделенный от примесей с помощью ректификации на соответствующем оборудовании. По законам физики спирт не может быть крепче 97,17% (это по объёму, или 95,57% по массе). Это идеальный спирт-ректификат, на практике такой результат получить очень сложно.

Для справки.При атмосферном давлении ни простой дистилляцией, ни ректификацией нельзя получить спирт крепче 97.17% об. Но, при определенных условиях, (при давлении 70 мм. рт. ст., температура кипения спирта при этом будет 27*С), смесь спирт-вода становится идеальной и можно получить 100% ный спирт.

Спирт ректификат есть рафинированный продукт, очищенный от всех иных примесей, не несущий в себе, в общем случае, органолептики того сырья, из которого он был изготовлен.

Дистиллят кроме крепости имеет вкусовые особенности. Понятно, что этот вот из винограа, этот из яблока, а этот – из пшеницы. Спирт же – дело другое. Хороший спирт есть основа для разных напитков – водки, настоек, наливок. Поэтому он не должен привносить в аромат и вкус напитков свои нотки, меняющиеся от сырья. Такая чистота спирта может быть достигнута только с помощью ректификации, когда применяется специальное, для этой цели предназначенное, оборудование. В нашем случае СР получается при использовании ректификационной колонны, или, сокращенно, РК.

Поэтому он не должен привносить в аромат и вкус напитков свои нотки, меняющиеся от сырья. Такая чистота спирта может быть достигнута только с помощью ректификации, когда применяется специальное, для этой цели предназначенное, оборудование. В нашем случае СР получается при использовании ректификационной колонны, или, сокращенно, РК.

2. Зачем нужна ректифкация?

Это единственный доступный способ получить дома относительно чистый спирт.

3. Ректификация — это только для заводов, или дома тоже можно?

Дома очень даже можно. Ректификационная колонна сложней самогонного аппарата, но проще велосипеда, меньше велосипеда и вполне доступна для самостоятельного изготовления.

4. Где взять оборудование для ректификации?

Купить. Сделать самостоятельно.

5. Хочу сделать колонну. Из чего лучше?

Требования те-же, как для самогонных аппаратов. Идеальный вариант — пищевая нержавейка.

Идеальный вариант — пищевая нержавейка.

6. Я купил недорогую ректификационную колонну, почему получается плохой спирт с посторонними запахами?

В рекламе таких колонн много неправды. Либо заявленная производительность сильно завышена, либо размеры колонны таковы, что в принципе нет возможности получить чистый спирт не при каких условиях. Хорошие колонны недёшевы.

7. Объясните попроще, как работает ректификационная колонна?

Колонна установлена строго вертикально на баке, в котором залит спитр-сырец и подведен нагрев. Происходит кипение жидкости, пар проходит в колонну. В верхней части колонны установлен дефлегматор, это холодильник совмещенный с узлом отбора, позволяющим часть сконденсировавшейся в холодильнике жидкости отобрать на выход(отбор на выход можно регулировать или совсем перекрыть), а часть отправить обратно в колонну. Эта жидкость стекает вниз по колонне навстречу пару. Колонна заполнена контактными элементами, на которых происходит взаимодействие жидкости и пара. Первыми изобретенными контактными элементами были тарелки, которые располагались одна над другой, и на которых пар пробулькивал сквозь слой жидкости. В колоннах небольшого размера элементы в виде тарелок использовать нецелесообразно ввиду конструктивной сложности. Поэтому колонну заполняют различными элементами, имеющими большую развитую поверхность (пружинки, шарики, колечки, сетки ит.п), это называется насадка, и пар с жидкостью взаимодействует на поверхности этих элементов. Стекающая жидкость по элементам колонны называется флегмой. Пар взаимодействует с флегмой, отдает свою энергию, и вещество, кипящее при более высокой температуре, а выше переносит вещества, кипящие при более низкой температуре. Таким образом, через некоторое время от начала работы ректификационной колонны, вещества распределяются по высоте колонны соответственно своей температуре кипения, в самом верху, то есть в узле отбора дефлегматора, будет самое низкокипящее вещество из смеси жидкости в баке, и начиная отбор, можно по очереди получить отделенные друг от друга жидкости.

Первыми изобретенными контактными элементами были тарелки, которые располагались одна над другой, и на которых пар пробулькивал сквозь слой жидкости. В колоннах небольшого размера элементы в виде тарелок использовать нецелесообразно ввиду конструктивной сложности. Поэтому колонну заполняют различными элементами, имеющими большую развитую поверхность (пружинки, шарики, колечки, сетки ит.п), это называется насадка, и пар с жидкостью взаимодействует на поверхности этих элементов. Стекающая жидкость по элементам колонны называется флегмой. Пар взаимодействует с флегмой, отдает свою энергию, и вещество, кипящее при более высокой температуре, а выше переносит вещества, кипящие при более низкой температуре. Таким образом, через некоторое время от начала работы ректификационной колонны, вещества распределяются по высоте колонны соответственно своей температуре кипения, в самом верху, то есть в узле отбора дефлегматора, будет самое низкокипящее вещество из смеси жидкости в баке, и начиная отбор, можно по очереди получить отделенные друг от друга жидкости.

8. Куда насаживают насадку?

Насадка находится внутри колонны, и обычно она сыпучая. Такое неудачное название. Самый простой, дешевый и доступный тип насадки — металлические мочалки для чистки сковородок. При покупке следует убедиться, что материал нержавеющий, например, приложив к нему магнит.

9.Что такое флегма?

Флегма — это сконденсированные пары, возвращаемые в перегонный куб. При испарении бражки в первую очередь испаряется спирт, а не вода, если такие пары сконденсировать, то концентрация спирта будет выше. Например, при его концентрации в исходной смеси 8% об. первые порции дистиллята будут иметь концентрацию спирта 49,6% об. При конденсации части пара (этот процесс и называется дефлегмацией, т.е. образование флегмы) в первую очередь будет конденсироваться вода, в оставшемся паре концентрация спирта за счет этого увеличится. Например, при концентрации спирта в исходном паре 49,6% об. при частичной конденсации пара образуется 0,5 кг флегмы с концентрацией около 17% мас. и 0,5 дистиллята с концентрацией уже 67% об. Естественно, при этом скорость перегонки снизится, но зато повысится крепость.

при частичной конденсации пара образуется 0,5 кг флегмы с концентрацией около 17% мас. и 0,5 дистиллята с концентрацией уже 67% об. Естественно, при этом скорость перегонки снизится, но зато повысится крепость.

При ректификации флегма начинает играть совершенно другую роль. Нам необходимо обеспечить «пробулькивание» пара через жидкость, своеобразное кипение внутри колонны, усиливаемое контактом на мелкой насадке. При этом происходит дополнительное испарение спирта, уносимого с парами вверх, и конденсация воды, сливающейся вниз с флегмой. Пар мы получаем кипячением бражки в кубе, а вот жидкость как раз и есть флегма, которую мы сознательно охалдили, постепенно сливается в куб. Поэтому ректификационная колонна без флегмы не работает, а превращается в обычную трубу с железяками внутри.

10. Что такое флегмовое число?

В дефлегматоре колонны образуется конденсат. Часть его возвращается в колонну, а часть может направляться в отбор. Возврат в колонну части конденсата — необходимое условие нормальной работы колонны. Отношение количества конденсата, возвращаемого в колонну к количеству кондесата направляемого в отбор называется флегмовое число. Если отбор продукта из колонны не производится, флегмовое число равно бесконечности.

Отношение количества конденсата, возвращаемого в колонну к количеству кондесата направляемого в отбор называется флегмовое число. Если отбор продукта из колонны не производится, флегмовое число равно бесконечности.

11. Почему рект. колонна завернута в теплоизоляцию?

Работа колонны зависит от стабильности распределения температуры по её длине, теплоизоляция уменьшает влияние внешних факторов.

12. Почему рекомендуют ректифицировать самогон, а не брагу?

Самогон, или спирт-сырец уже очищен от основных примесей браги, не пенится. А заброс бражной пены в колонны доставит большие проблемы по её промывке.

13. А что значит «колонна захлебнулась», и что с этим делать?

Захлёб колонны происходит, когда поступающая в неё из дефлегматора флегма не проходит в куб, а скапливается. Причинами этого обычно бывают: превышение мощности нагрева, необходимого для данной колонны, тогда слишком сильный поток пара не пропускает флегму вниз; конструктивные ошибки — узкие места, чрезмерное уплотнение насадки, установка труднопроходимых для флегмы сеток и тому подобное. Захлёб колонны проявляется повышенным шумом при работе — бульканье, и выбросом продукта через верхнее отверстие дефлегматора.

Захлёб колонны проявляется повышенным шумом при работе — бульканье, и выбросом продукта через верхнее отверстие дефлегматора.

Если была превышена мощность нагрева, захлеб колонны устраняется уменьшением нагрева. А ошибки конструкции обычно бывают у самодельных колонн, ну и для устранения захлёбывания такой колонны нужно её переделать.

Установки для перегонки с ректификационными колонками

Общая информация

В нефтехимической, химической, пищевой и многих других отраслях промышленности часто возникает необходимость разделять смеси на отдельные чистые компоненты или на фракции, обогащенные отдельными компонентами. В химической промышленности характерными примерами являются разделение водно-спиртовых растворов, органических соединений, осушение, очищение растворителей, др. Для разделения сложных смесей на индивидуальные компоненты или отдельные обогащенные фракции используют процессы дистилляции и ректификации.

Дистилляцией (простой перегонкой) — называют процесс разделения жидкой однородной смеси на отдельные фракции путем частичного испарения жидкости и конденсации пара, который образовался при этом. В результате испарения и конденсации пара получают обогащенную легкокипящим компонентом жидкость — дистиллят, и обогащенную высококипящим компонентом часть жидкой смеси, не испарилась — кубовый остаток. Дистилляцию обычно используют для предварительного, относительно грубого метода разделения жидкой смеси на отдельные фракции, обогащенные некоторыми компонентами. Состав продуктов (дистиллята и кубовой жидкости) определяется заданной конечной температурой выкипания смеси. В зависимости от состава исходной смеси и требований к продуктам разделения различают простую (одноразовую) и сложную — многократную дистилляцию.

В результате испарения и конденсации пара получают обогащенную легкокипящим компонентом жидкость — дистиллят, и обогащенную высококипящим компонентом часть жидкой смеси, не испарилась — кубовый остаток. Дистилляцию обычно используют для предварительного, относительно грубого метода разделения жидкой смеси на отдельные фракции, обогащенные некоторыми компонентами. Состав продуктов (дистиллята и кубовой жидкости) определяется заданной конечной температурой выкипания смеси. В зависимости от состава исходной смеси и требований к продуктам разделения различают простую (одноразовую) и сложную — многократную дистилляцию.

Однако, использование дистилляции не всегда позволяет получать чистые вещества, а использование процессов многократной дистилляции является энергетически невыгодным и не всегда позволяет разделить даже бинарные растворы на практически чистые индивидуальные компоненты. Более эффективным во многих отношениях (в технологическом, аппаратурном, энергетическом и др.) Является метод многократной дистилляции в одном аппарате, получивший название ректификации.

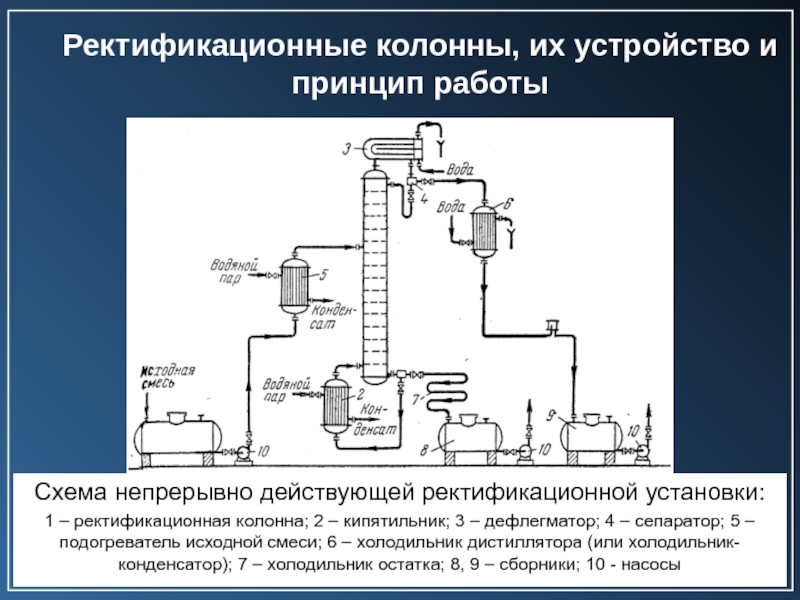

Ректификация — процесс разделения жидких смесей на практически чистые компоненты путем применения метода многократной (многоступенчатой) противоточной дистилляции, проведенной в колонном аппарате — ректификационной колонне. В производствах небольшого масштаба используются ректификационные установки периодического действия. Исходную смесь загружают в куб, который оснащен нагревом. Смесь подогревают до кипения, и пары поступают в насадки, которой заполнена колонна. Поднимаясь колонной вверх, пары обогащаются низкокипящих компонентом, который охлаждается в холодильниках и разделяется на флегму и дистиллят. Применение ректификации позволяет получать вещества высокой степени чистоты.

Высокая эффективность

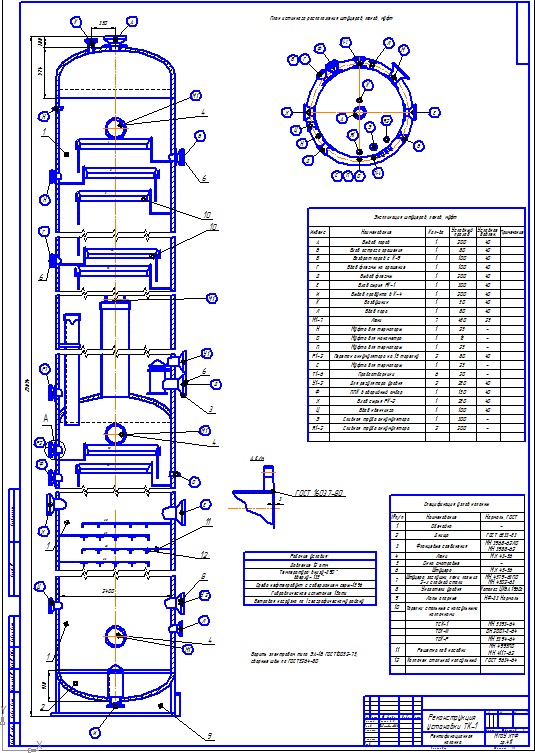

Для обеспечения хорошей работы системы для перегонки, необходимо ректификационная колонна, от которой зависит высокая степень чистоты продукта. Нами спроектированые колонны, имеют 19 теоретических тарелок и высоту насадки 1,5 м. Объемы кубов 10-2000 л. Мощность нагрева до 9 кВт. Нагрев осуществляется термостатом, теплоноситель — масло. Максимальная температура нагрева — 200 ° С.

Мощность нагрева до 9 кВт. Нагрев осуществляется термостатом, теплоноситель — масло. Максимальная температура нагрева — 200 ° С.

Металлическая конструкция

Проектируя колонну, важным является пожаробезопасное исполнение металлической (или стеклянной) конструкции из-за взрывоопасности растворителей или веществ, которые могут подвергаться очистке. Колонны изготавливаются из нержавеющей стали AISI 304, 316, стекла, или в соответствии с требованиями заказчика. Кроме того, при производстве используется электрополирования для пассивирования контактных поверхностей.

Выполнение согласно технического задания Заказчика

Установки для перегонки могут быть спроектированы согласно Вашим требованиям. Системы автоматизации, вакуумные системы, сборщики фракций и другие дополнительные опции могут быть введены в систему перегонки. А результат соответствует всем требованиям Вашей задачи.

Легкое использование

Процесс перегонки ограничен рабочей температурой термостата, а вмешательства оператора минимальные до окончания перегонки. Нагрев системы и сбор дистиллята автоматические.

Нагрев системы и сбор дистиллята автоматические.

Преимущества и недостатки установок периодического действия

Периодическая перегонка используется в случае, где есть необходимость регулярно обрабатывать относительно небольшие количества веществ для небольших объемов производства. Стандартизированное многоцелевое оборудование для различных продуктов, простое в обслуживании. Может быть использовано для обработки чувствительных к температуре веществ, гарантирует высокую чистоту продукта.

Недостатком периодической перегонки является длительное время воздействия высоких температур на продукт. Это увеличивает риск термического разложения или деградации веществ. Кроме того, потребность в тепловой энергии обычно выше при периодической перегонке, чем при непрерывной перегонке. Для того, чтобы избежать этого, мы используем вакуумные перегонки с пониженными температурами кипения.

| ВхГхШ | 4150х950х950 мм (без сборников) |

| Объем полный | 270 л |

| Объем рабочий | 200 л |

| Объем минимальный | 20 л |

| Температура рабочая | 200 °С |

| Рабочее давление | 0,5 атм |

| Максимальное давление | 3 атм |

| Материал контактирующий с сырьем | AISI304, зеркало/PTFE |

| Материал не контактирующий с сырьем | AISI304, шлиф. |

| Объем масла греющей спирали | 11 л |

| Вход/Выход | М24х1,5 П |

| Площадь поверхности теплообмена | 5,0 м. кв. |

| Загрузочный патрубок куба | DN50 |

| «Воздушка» куба | кран шаровый ручной 1/2″ М |

| Кол-во теоретических тарелок | 19 |

| Тип колонны | насадочный |

| Нижний слив | кран шаровый G3/4” |

| Разделение флегмы | клапан 24 В, 3-х ходовой ¼» |

| Соединительные штуцера холодильника | носик DN8 2 шт. |

| Кол-во холодильников | 2 шт. |

| Тип холодильников | обратные |

| Площадь поверхности теплообмена холодильника | 0,3 м. кв. кв. |

| «Воздушка» на холодильнике | носик DN8 |

| Материал сборников | стекло боросиликатное/нерж (по выбору) |

| Объем рабочий | предгон – 30л |

| Дистиллят | 50 л |

| Переключение сборник-дистиллят | трехходовой шаровый ручной кран ¾» М-М-М |

| «Воздушка» сборников | кран шаровый ручной 1/2″ М |

| Слив сборников | кран шаровый ручной 1/2″ М |

Принцип работы/действия ректификационной колонны | Алкопроф

Очень часто в рекламных заголовках домашних дистилляторов встречается упоминание «ректификационной колонны». Нет, это не та огромная конструкция, предназначенная для разделения жидкостей на фракции в промышленных масштабах. Но именно ректификационная колонна позволяет добиться максимальной чистоты продукта, а именно – этилового спирта. Максимально возможная крепость этанола в нормальных условиях составляет 96 градусов. Именно такую крепость имеет медицинский спирт-ректификат.

Максимально возможная крепость этанола в нормальных условиях составляет 96 градусов. Именно такую крепость имеет медицинский спирт-ректификат.

Купить самогонный аппарат с ректификационной колонной (рекомендуем выбрать аппарат марки Luxstahl 7m) в наши дни достаточно просто. И получение спирта любой крепости в домашних условиях – не преступление (преступлением является только его незаконная продажа). А применить спирт высокой степени очистки и крепости в домашних условиях можно на самые разнообразные нужды: от дезинфекции и обезжиривания до приготовления лекарственных рецептов настоек из самогона в домашних условиях.

Устройство и работа ректификационной колонны в самогонном аппарате

Принцип работы самогонного аппарата с ректификационной колонной или без нее остается неизменным – в основе всего лежит дистилляция. Однако именно колонна позволяет осуществить в процессе дистилляции максимально точное разделение фракций и убрать все ненужные примеси.

Какова ее конструкция?

Ректификационные колонны бывают:

- тарельчатые,

- насадочные.

Соответственно, внутри колонны имеются тарелки или насадки (например, РНП – регулярная насадка Панченкова). Они могут располагаться не по всей высоте колонны, а заполнять лишь нижнюю ее часть.

Обратите особое внимание: если колонна совершенно полая – она не может называться ректификационной. Это просто бражная (пленочная) колонна. И то с оговоркой, что эта самая трубка оборудована дефлегматором (дополнительным, укрепляющим холодильником). Если нет и дефлегматора, то это не колонна, это просто кусок трубы, не имеющий ничего общего с качественной очисткой дистиллята.

Некоторые аппараты с бражной колонной можно доукомплектовать царгами (имеют наполнение насадками, но не оборудованы дефлегматором). Тогда в случае использования царги качество очистки спирта существенно увеличивается, и колонна может называться ректификационной.

Таким образом, ректификационная колонна в самогонном аппарате – это вертикальная трубка (высотой 1200-1500 мм, диаметром 30-40 мм), имеющая внутри контактные насадки, оборудованная дефлегматором (охлаждающей «рубашкой»). В верхней части колонны в обязательном порядке должен быть установлен термометр. Ну, или должна быть возможность установки термометра, если производитель экономит на комплектации. Термометр нужен для точного контроля температуры паров внутри колонны и, соответственно, для точного соблюдения технологии разделения фракций.

В верхней части колонны в обязательном порядке должен быть установлен термометр. Ну, или должна быть возможность установки термометра, если производитель экономит на комплектации. Термометр нужен для точного контроля температуры паров внутри колонны и, соответственно, для точного соблюдения технологии разделения фракций.

Разные вещества имеют разную температуру кипения, и разделение их происходит за счет испарения жидкости и конденсации пара на контактных насадках (или тарелках), повторяющиеся многократно. Контактируя с жидкостью, пар «выхватывает» из нее легкокипящие вещества, а жидкость «забирает» из пара тяжелокипящие. Плюс происходит и обмен теплом.

Таким образом, в ректификационной колонне при контакте пара и жидкости происходит постоянный тепломассообмен.

Жидкость, обогащенная тяжелокипящими примесями (флегма), стекает обратно в перегонный куб, тогда как спиртовые пары, укрепляясь, поднимаются вверх и переходят уже в конденсирующий холодильник. В верхней части колонны и происходит «отбор» практически чистых компонентов. При более низких температурах покидают колонну эфиры, альдегиды и спирты, а при более высоких – так называемые «сивушные масла» — смесь разнообразных веществ с преобладанием многоатомных спиртов.

В верхней части колонны и происходит «отбор» практически чистых компонентов. При более низких температурах покидают колонну эфиры, альдегиды и спирты, а при более высоких – так называемые «сивушные масла» — смесь разнообразных веществ с преобладанием многоатомных спиртов.

Принцип действия ректификационной колонны заключается в том, что в процессе перегонки происходит около 10 одновременных ступенчатых дистилляций, происходящих на разных контактных площадках по всей высоте колонны. Почему именно столько? Не вдаваясь в физические формулы и графики, поясним, что для получения чистого спирта из браги (10-12% содержания спирта по любому из рецептов браги для самогона) в теории потребуется около 10 последовательных перегонок с постепенным повышением крепости дистиллята. Но на практике дистилляция спиртосодержащих растворов крепостью выше 30 градусов связана с большой опасностью возгорания и солидными затратами энергии. То есть со всех сторон – невыгодно. Ректификационная колонна решает эту проблему.

Контактные элементы ректификационной колонны

Чем больше внутри колонны контактных элементов, тем эффективнее происходит разделение веществ по температурам кипения. Тарелки чаще всего используются только на промышленных установках, тогда как для домашнего использования применяются насадки. Насадка – это скрученная во много раз длинная проволока из нержавеющей стали или меди. Насадки многократно увеличивают площадь внутренней поверхности колонны, обеспечивая максимальный контакт пара и жидкости и, следовательно, максимальный тепломассообмен. Насадки могут быть изготовлены из нержавеющей стали или меди. В случае с медью – химически активным металлом – происходит еще и дополнительное связывание вредных соединений серы. Лучше всего использовать насадки промышленного производства, изготовленные из качественного металла, поскольку его коррозия в случае низкого качества испортит и аппарат, и дистиллят.

Подводим итог

Отзывы о самогонных аппаратах колонного типа почти всегда положительны, так как работает ректификационная колонна в самогонном аппарате очень эффективно. Однако при несоблюдении технологии или неправильной эксплуатации самой колонны может происходить снижение качества итогового напитка. Самогонный аппарат с ректификационной колонной – это сложный агрегат, требующий внимательного изучения режимов его работы и приобретения некоторых навыков в регулировке температурных режимов. Но качество получаемого на нем продукта получается ничуть не хуже, а иногда и лучше промышленного производства.

Однако при несоблюдении технологии или неправильной эксплуатации самой колонны может происходить снижение качества итогового напитка. Самогонный аппарат с ректификационной колонной – это сложный агрегат, требующий внимательного изучения режимов его работы и приобретения некоторых навыков в регулировке температурных режимов. Но качество получаемого на нем продукта получается ничуть не хуже, а иногда и лучше промышленного производства.

| BTS Engineering

Наша компания выполняет проектирование, строительство, шеф-монтаж и ввод в эксплуатацию ректификационных колонн по техническому заданию Заказчика.

Ректификационная колонна предназначена для разделения жидких смесей, компоненты которых имеют разную температуру кипения. Колонна ректификации относится к вертикальному цилиндру с установленными внутри контактными устройствами.

Принцип работы ректификационной колонны:

Пар перегонной жидкости поступает в ректификационную колонну. Он поднимается снизу; из-за обратного потока жидкость, сконденсировавшаяся в верхней части холодильника, течет в сторону пара. Если диспергированный продукт состоит из двух компонентов, можно получить следующие конечные продукты: дистиллят, поступающий из верхней части колонны, и остаток от перегонки, поступающий из нижней части колонны.Последний менее летуч в жидкой форме.

Он поднимается снизу; из-за обратного потока жидкость, сконденсировавшаяся в верхней части холодильника, течет в сторону пара. Если диспергированный продукт состоит из двух компонентов, можно получить следующие конечные продукты: дистиллят, поступающий из верхней части колонны, и остаток от перегонки, поступающий из нижней части колонны.Последний менее летуч в жидкой форме.

Ректификационные колонны промышленного назначения могут иметь высоту до 60 м и диаметр до 6 м. В качестве контактных устройств используются лотки и упаковка. Набивка колонки может относиться к металлическим, керамическим, стеклянным или другим элементам разных размеров. Конденсация осуществляется на расширенной поверхности этих элементов.

Инжиниринг. Ректификационная колонна

Лотки

ПЛАСТИНЫ ДЛЯ РЕКТИФИКАЦИОННЫХ КОЛОНН

Ректификационная (продукт-концентрированная) колонна предназначена для концентрирования спирта и полной экстракции нейтральных, основных и конечных примесей из эпурата. Он может работать под атмосферным давлением, избыточным давлением или под вакуумом.

Он может работать под атмосферным давлением, избыточным давлением или под вакуумом.

| Обозначение колонн | Диаметр колонны, мм | Тип пластины | Количество тарелок, шт. | Расстояние между пластинами, мм | Примерная высота колонны, мм | Примерная масса колонны, кг |

| R03-400 / 0,17 / 71 В | 400 | пластина многокорпусная | 71 | 170 | 13670 | 1935 |

| R03-400 / 0,17 / 84 В | 84 | 15880 | 2240 | |||

| R03-400 / 0,17 / 71 В | тарелка клапана | 71 | 13670 | 1550 | ||

| R03-400 / 0,17 / 84 В | 84 | 15880 | 1795 | |||

| R03-600 / 0,17 / 71 В | 600 | 71 | 13840 | 2320 | ||

| R03-600 / 0,17 / 84 В | 84 | 16080 | 3030 | |||

| R03-600 / 0,17 / 71 В | пластина многокорпусная | 71 | 13840 | 2900 | ||

| R03-600 / 0,17 / 84 В | 84 | 16080 | 3360 | |||

| R03-700 / 0,17 / 71 В | 700 | 71 | 13970 | 3030 | ||

| R03-700 / 0,17 / 84 В | 84 | 16180 | 3510 | |||

| R03-800 / 0,17 / 71 В | 800 | 71 | 14070 | 3280 | ||

| R03-800 / 0,17 / 84 В | 84 | 16280 | 4715 | |||

| R03-800 / 0,17 / 71 В | пластина многокорпусная | 71 | 14070 | 4100 | ||

| R03-800 / 0,17 / 84 В | 84 | 16280 | 4750 | |||

| R03-1000 / 0,17 / 71 В | 1000 | 71 | 14270 | 5835 | ||

| R03-1000 / 0,17 / 84 В | 84 | 16480 | 6755 | |||

| R03-1000 / 0,17 / 71 В | тарелка клапана | 71 | 14270 | 4670 | ||

| R03-1000 / 0,17 / 84 В | 84 | 16480 | 6935 | |||

| R03-1200 / 0,17 / 71 В | 1200 | 71 | 14470 | 6110 | ||

| R03-1200 / 0,17 / 84 В | 84 | 16680 | 8445 | |||

| R03-1200 / 0,17 / 71 В | пластина многокорпусная | 71 | 14470 | 7635 | ||

| R03-1200 / 0,17 / 84 В | 84 | 16680 | 8820 | |||

| R03-1600 / 0,17 / 71 В | 1600 | 71 | 14870 | 13785 | ||

| R03-1600 / 0,17 / 84 В | 84 | 17080 | 15830 | |||

| R03-1600 / 0,17 / 71 В | тарелка клапана | 71 | 14870 | 11030 | ||

| R03-1600 / 0,17 / 84 В | 84 | 17080 | 15140 | |||

| R03-2000 / 0,17 / 71 В | 2000 | 71 | 15270 | 16770 | ||

| R03-2000 / 0,17 / 84 В | 84 | 17480 | 22140 | |||

| R03-2000 / 0,17 / 71 В | пластина многокорпусная | 71 | 15270 | 20960 |

В этой категории нет товаров.

Как работают столбцы? — SRS Engineering HomeSRS Engineering Home

Дистилляция — это процесс, используемый для разделения смеси двух (или более) компонентов до ее первоначального состояния путем нагревания смеси до температуры между их соответствующими точками кипения.

Например, при атмосферном давлении вода закипает при 212ºF, а этанол — при 176ºF. Если смесь воды и этанола нагреть примерно до 195ºF, этанол закипит и превратится в пар, который затем собирается и конденсируется.Вода отделится и останется жидкостью.

Для повышения эффективности этого процесса используется ректификационная ректификационная колонна. См. Рисунок ниже, чтобы лучше понять, как работают столбцы.

Дистилляционная колонна состоит из ряда установленных друг на друга тарелок. Жидкое сырье, содержащее смесь двух или более жидкостей, входит в колонну в одной или нескольких точках. Жидкость течет по пластинам, и пар пузырится вверх через жидкость через отверстия в пластинах. Когда жидкость движется вниз по колонне, пар несколько раз контактирует с ней из-за множества тарелок — критически важный процесс в дистилляционных колоннах.Жидкая и паровая фазы вступают в контакт, потому что, когда одна молекула высококипящего материала превращается из пара в жидкую фазу за счет выделения энергии, другая молекула низкокипящего материала использует свободную энергию для преобразования из жидкой фазы в паровую.

Когда жидкость движется вниз по колонне, пар несколько раз контактирует с ней из-за множества тарелок — критически важный процесс в дистилляционных колоннах.Жидкая и паровая фазы вступают в контакт, потому что, когда одна молекула высококипящего материала превращается из пара в жидкую фазу за счет выделения энергии, другая молекула низкокипящего материала использует свободную энергию для преобразования из жидкой фазы в паровую.

Основание дистилляционной колонны содержит большой объем жидкости, состоящей в основном из жидкости с более высокой температурой кипения (в нашем примере это будет вода). Из основания вытекает часть этой жидкости, часть которой нагревается в повторном котле и возвращается в колонну.Это называется вскипанием.

Фотография колонны фракционирования сырой нефти. Демонстрирует сложенные тарелки | Внутреннее устройство насадочной колонны

|

Некоторое количество пара выходит из верхней части колонны и возвращается в жидкое состояние в конденсаторе. Некоторая часть этой жидкости возвращается в колонну в виде флегмы, а остальная часть представляет собой головной продукт или дистиллят.Паровая и жидкая фазы на данной пластине приближаются к равновесию теплового давления и состава до степени, зависящей от эффективности пластины.

Некоторая часть этой жидкости возвращается в колонну в виде флегмы, а остальная часть представляет собой головной продукт или дистиллят.Паровая и жидкая фазы на данной пластине приближаются к равновесию теплового давления и состава до степени, зависящей от эффективности пластины.

По сути, горячая смесь закачивается на дно. Башня действует как теплообменник, отводя тепло от паров по мере их подъема. Некоторые из них снова конденсируются в жидкости и падают обратно в колонну.

Температура постепенно снижается по мере продвижения вверх по колонке. Различные группы углеводородов конденсируются на разной высоте — самые тяжелые внизу, самые легкие вверху.Конечный продукт находится в исходном состоянии.

Чтобы узнать больше о ректификационных колоннах SRS и , фракционирующие колонны щелкните здесь

Открыть версию этой страницы для печати в формате PDF

Основы дистилляции | Neutrium

Дистилляция — это процесс, при котором жидкая смесь разделяется на фракции с более высокими концентрациями определенных компонентов, используя различия в относительной летучести. В промышленных условиях, таких как нефтеперерабатывающие заводы и заводы по переработке природного газа, этот процесс разделения осуществляется с использованием дистилляционной колонны.В этой статье описаны основные принципы и принцип работы дистилляционной колонны, а также оборудование и терминология, используемая при обсуждении дистилляции.

В промышленных условиях, таких как нефтеперерабатывающие заводы и заводы по переработке природного газа, этот процесс разделения осуществляется с использованием дистилляционной колонны.В этой статье описаны основные принципы и принцип работы дистилляционной колонны, а также оборудование и терминология, используемая при обсуждении дистилляции.

Основная цель дистилляции состоит в том, чтобы взять жидкую смесь и разделить ее на два или более потоков, состав которых отличается от состава исходного потока. В основной дистилляционной колонне поток сырья входит в середину колонны, а два потока выходят, один вверху, а другой внизу. Компоненты с более низкими точками кипения концентрируются в потоке, выходящем из верхней части, в то время как компоненты с более высокими точками кипения концентрируются в потоке, выходящем из нижней части.

Разделение достигается за счет управления профилями температуры и давления в колонке, чтобы использовать разницу в относительной летучести компонентов смеси и, следовательно, тенденцию к изменению фазы. Более легкие компоненты с более низкой точкой кипения испаряются и перемещаются вверх по колонне с образованием верхнего продукта, а более тяжелые компоненты с более высокой точкой кипения конденсируются и перемещаются вниз по колонне с образованием нижнего продукта.

Более легкие компоненты с более низкой точкой кипения испаряются и перемещаются вверх по колонне с образованием верхнего продукта, а более тяжелые компоненты с более высокой точкой кипения конденсируются и перемещаются вниз по колонне с образованием нижнего продукта.

Обсуждение дистилляции требует понимания некоторой базовой номенклатуры.Ниже перечислены термины, которые обычно используются для описания основных компонентов дистилляционной колонны в комплекте со схематическим изображением тарельчатой колонны.

Фракционирование — Другой термин для перегонки или фракционной перегонки.

Сырье — Жидкость и / или газ, подаваемый в дистилляционную колонну. Лоток под входным соплом называется лотком подачи.

Тяжелый компонент — Компонент с более низкой относительной летучестью, для простого углеводорода это компонент с более высокой молекулярной массой.Обнаружен в более высокой концентрации в нижнем продукте колонны.

Легкий компонент — Компонент с более высокой относительной летучестью, для простых углеводородов это компонент с более низкой молекулярной массой. Обнаружен в более высокой концентрации в верхней части колонки.

Обнаружен в более высокой концентрации в верхней части колонки.

Секция очистки — лотки между дном колонны и подающим лотком. В секции отпарки цель состоит в том, чтобы сконцентрировать более тяжелый компонент в жидкой фазе.

Ректификационная секция — Лотки между подающим лотком и верхней частью колонны.В секции ректификации цель состоит в том, чтобы сконцентрировать более легкий компонент в паровой фазе.

Верхний продукт — Продукт, выходящий из верхней части колонны, также называемый дистиллятом. Этот продукт обычно пропускают через теплообменник и сжижают.

Нижний продукт — продукт, который выходит через нижнюю часть столбца.

Обратный поток — Часть пара из верхней части колонны, которая сконденсировалась в жидкость и вернулась в колонну в виде жидкости над верхней тарелкой.

Ребойлер — теплообменник в нижней части колонны, в котором кипит часть жидкости, выходящей из колонны. Образующийся пар возвращается в колонну в нижней части секции отпарки.

Кривая парожидкостного равновесия (VLE) — График фактического состава более легкого компонента в паровой фазе для данного состава в жидкой фазе. Обычно получают из термодинамических данных.

Дистилляция использует разницу в относительной летучести компонентов исходной смеси.Обычно для двух или более соединений при заданном давлении и температуре будет разница в паровом и жидком составах в равновесии из-за парциального давления компонентов. Дистилляция использует это, приводя жидкую и газовую фазы в контакт при температурах и давлениях, которые способствуют желаемому разделению. Во время этого контакта компоненты с более низкой летучестью (обычно с более низкой точкой кипения) будут предпочтительно переходить в жидкую фазу, в то время как более летучие компоненты переходят в паровую фазу.

Дистилляционная колонна может использовать тарелки или насадочный слой для обеспечения контакта газа и жидкости. Для колонки с тарелками мы можем учитывать изменения в составе газовой и жидкой фазы, когда они входят и выходят из одной тарелки. Жидкость, поступающая в лоток, будет контактировать с газом, выходящим из лотка. Более горячая паровая фаза нагревает поступающую жидкую фазу, когда она пузырится через тарелку, испаряя легкие компоненты, которые затем покидают тарелку с паровой фазой. И наоборот, охлаждение паровой фазы жидкой фазой заставит более тяжелые компоненты паровой фазы конденсироваться и выходить из тарелки с жидкой фазой.

Жидкость, поступающая в лоток, будет контактировать с газом, выходящим из лотка. Более горячая паровая фаза нагревает поступающую жидкую фазу, когда она пузырится через тарелку, испаряя легкие компоненты, которые затем покидают тарелку с паровой фазой. И наоборот, охлаждение паровой фазы жидкой фазой заставит более тяжелые компоненты паровой фазы конденсироваться и выходить из тарелки с жидкой фазой.

Для жидкости через тарелку:

Для пара через тарелку:

Где это концентрация и это температура.

Когда используется насадка, а не тарелки, принцип остается прежним, на самом деле насадка часто обозначается с точки зрения высоты, эквивалентной теоретической тарелке (HETP), т.е. какая высота насадки эквивалентна одной теоретической тарелке. Набивка — это просто альтернативный метод приведения жидкой и паровой фаз в контакт с жидкостью, обычно протекающей по поверхностям набивочного материала, в то время как пар проходит вверх через пространство между элементами насадки.

Есть несколько общих тенденций в работе ректификационных колонн. Зная об этих тенденциях и причинах их возникновения, мы можем лучше понять процесс дистилляции.

Температурный профиль

Основной температурный профиль дистилляционной колонны более горячий внизу и холоднее вверху. Для простой двухкомпонентной дистилляции температура внизу чуть ниже точки кипения более тяжелого компонента. Температура в верхней части колонки чуть выше точки кипения более легкого компонента.

В нижней части столбца мы хотели бы, чтобы тяжелый компонент оставался в виде жидкости, а более легкий компонент — в виде газа. Поэтому мы установили температуру внизу, чтобы соответствовать этому требованию. Эта температура устанавливается путем добавления тепла через теплообменник, называемый ребойлером. Обычно тепло, подводимое к нижней части колонны, легко контролировать с помощью расхода пара или горячего масла.

В верхней части столбца ситуация обратная. Мы хотели бы, чтобы легкий компонент оставался газом, в то время как более тяжелый компонент конденсировался в жидкость и падал обратно в колонну. Максимальная температура устанавливается чуть выше точки кипения более легкого компонента. Здесь ситуация с контролем температуры отличается от нижней части столбца, потому что мы обычно хотим, чтобы верхний продукт был жидким, когда мы отправляем его на хранение. Таким образом, мы конденсируем весь газ, выходящий из верхней части колонны, в жидкость. Этот поток жидкости разделяется, часть возвращается в колонну, а часть идет на хранение. Верхняя температура часто регулируется изменением скорости флегмы, то есть скорости потока жидкости, отправляемой обратно в верхнюю часть колонны.Более высокая скорость орошения означает, что более холодная жидкость падает вниз по колонне против поднимающегося более теплого газа, а верхняя температура ниже.

Максимальная температура устанавливается чуть выше точки кипения более легкого компонента. Здесь ситуация с контролем температуры отличается от нижней части столбца, потому что мы обычно хотим, чтобы верхний продукт был жидким, когда мы отправляем его на хранение. Таким образом, мы конденсируем весь газ, выходящий из верхней части колонны, в жидкость. Этот поток жидкости разделяется, часть возвращается в колонну, а часть идет на хранение. Верхняя температура часто регулируется изменением скорости флегмы, то есть скорости потока жидкости, отправляемой обратно в верхнюю часть колонны.Более высокая скорость орошения означает, что более холодная жидкость падает вниз по колонне против поднимающегося более теплого газа, а верхняя температура ниже.

Общее тепло добавляется в нижней части колонны, а тепло извлекается в верхней части колонны. Внутри колонны создается температурный баланс между горячим газом, поднимающимся вверх по колонне, и более холодной жидкостью, падающей вниз по колонне.

Профиль давления

Обычно существует градиент давления в колонне, причем давление в нижней части колонны выше, чем в верхней.Этот градиент давления возникает, когда жидкость, спускающаяся по колонне, препятствует потоку пара вверх по колонне и вызывает потерю давления в потоке. В установившемся режиме дистилляции давление в колонне поддерживается постоянным, а температура изменяется для контроля состава потоков продуктов.

- Справочник инженеров-химиков Perry, восьмое издание

- Справочник по расчетам химической инженерии, четвертое издание

- Разработка промышленных химических процессов, 2-е издание

Теги статей

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или уточнить у системного администратора.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

1: Схема колонны ректификации

Контекст 1

… верхняя часть колонны над входом жидкой исходной смеси, молярная скорость потока жидкости постоянна по высоте колонны равна GR, а нижняя часть колонны равна (GR + GF) , (Рисунок 3.2). …

Контекст 2

… продукт не извлекается из аппарата, то есть GD = 0, на Рисунке 3.1, тогда колонка считается работающей в условиях полного обратного потока Коулсона и Ричардсона, ( 2003 г.) Определение стоимости дистилляционной колонны (в долларах США) зависит от технических характеристик ее высоты, H; диаметр, D; толщина оболочки t (Кумар, 1981)….

Контекст 3

… потребление тепла в ребойлере колонны непрерывной ректификации определяется из уравнения теплового баланса для колонны с обратным холодильником (рис. 3.1): количество отдаваемого тепла к охлаждающей воде в обратном конденсаторе составляет: …

Контекст 4

. .. зависимость коэффициента C от расстояния между пластинами для ректификационных колонн, работающих при атмосферном давлении и со средними нагрузками по жидкости показаны на рисунке 3.3. …

.. зависимость коэффициента C от расстояния между пластинами для ректификационных колонн, работающих при атмосферном давлении и со средними нагрузками по жидкости показаны на рисунке 3.3. …

Контекст 5

… nth — это количество теоретических тарелок-стадий изменения концентрации, которое определяется графическим построением между линиями равновесия и рабочими линиями на диаграмме yx (см. Рисунок 3.4).

Context 6

… значение общего КПД плиты для типичного нефтеперерабатывающего завода, полученное из Рис. 3.5, составляет 93,9%. Ujile и Amagbo, (2013). Значения эффективности, полученные для тарелок 1, 2, 3 и, возможно, тарелки 4, показывают, что колонна требует надлежащего обслуживания тарелок.Могут быть и другие участки установки, требующие тщательного исследования для правильного …

Контекст 7

… зависимость поправки от длины (пути жидкости по пластине приведена на рисунке 3. 6 Глубина насадочной секции л.с. определяется по уравнению 2.66. …

6 Глубина насадочной секции л.с. определяется по уравнению 2.66. …

Ректификация | ООО «НПП НЕФТЕХИМ»

Фракционирование масляных смесейсправочная информация

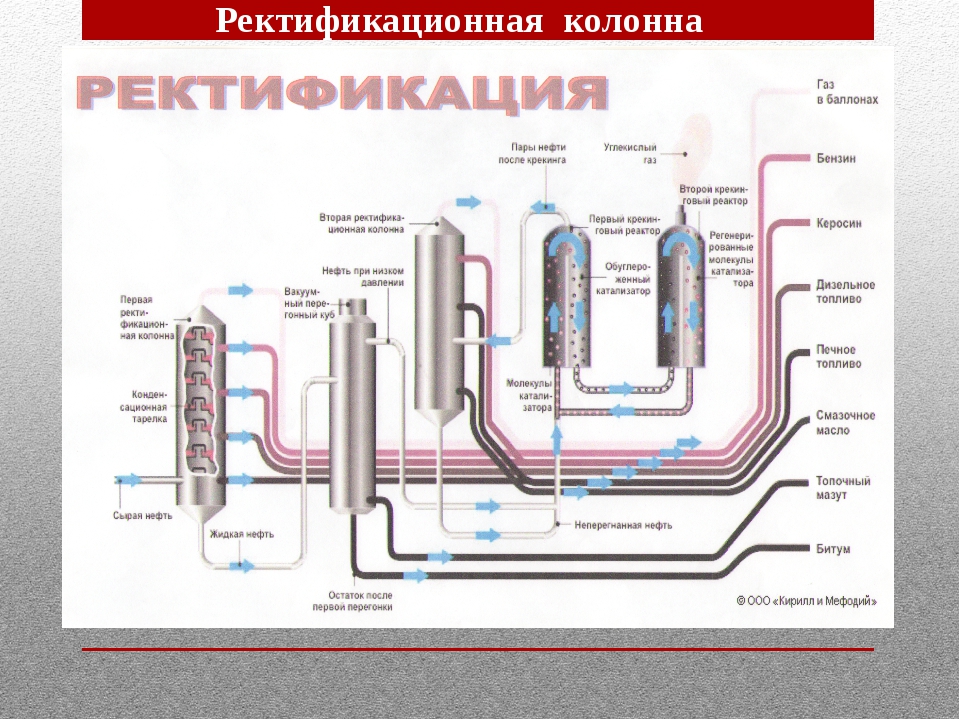

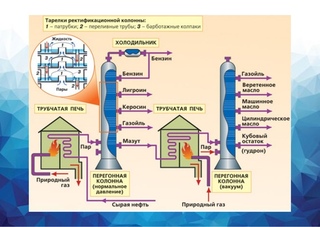

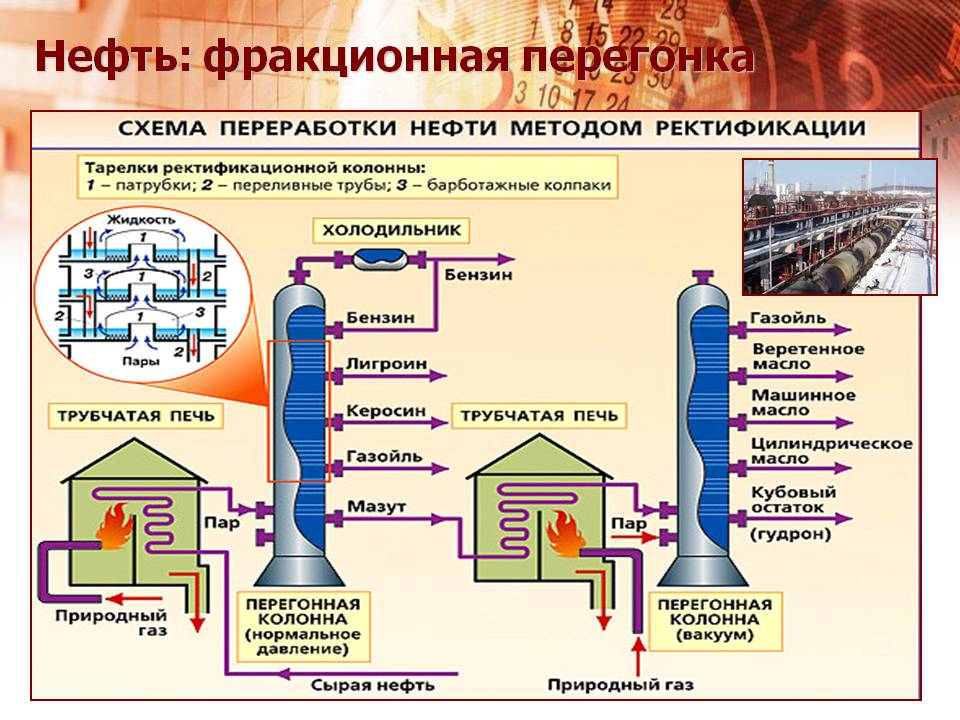

Нефтепереработка (перегонка сырой нефти) — это процесс разделения нефти на фракции в соответствии с температурой кипения (фракционирование), лежащий в основе переработки нефти и производства моторного топлива, смазочного масла и других ценных химических продуктов.

Для разделения масла на компоненты необходимо несколько основных условий: масло должно быть нагрето до температуры, обеспечивающей не только нагрев, но и испарение масляной части. Это означает, что масло необходимо испарить в печи один раз, а отработанные продукты необходимо утилизировать при нагревании сырой нефти. Для этого используются трубчатые печи, теплообменники и ректификационные колонны.

Переработка с ректификацией — самый популярный массообменный процесс в химической и нефтегазовой технологии, реализуемый в ректификационных колоннах за счет множественных противоточных парожидкостных контактов.

представлена на рисунке 1 .

В то время как противоточные потоки пара и жидкости взаимодействуют на каждой ступени контакта (тарелка или уплотненный слой), между ними происходит тепло- и массообмен, обусловленный стремлением системы к равновесному состоянию. В результате каждого контакта компоненты перемещаются между фазами: пар насыщается низкокипящими компонентами, а жидкость — высококипящими. Если контакт достаточно длинный и эффективность контактирующего устройства высока, пар и жидкость, покидая тарелку или уплотненный слой, могут достичь состояния равновесия, что означает, что температуры потока станут равными, а их составы будут связаны уравнением равновесия .Такой контакт пара и жидкости, который завершается фазовым равновесием, обычно называют стадией равновесия или теоретической тарелкой.

Подбирая количество ступеней контакта и параметры процесса (температурный режим, давление, соотношение потоков, коэффициент орошения и др. ), Можно обеспечить любую требуемую точность фракционирования масляных смесей.

), Можно обеспечить любую требуемую точность фракционирования масляных смесей.

Переработка нефти (перегонка нефти) на атмосферных установках ХДУ или атмосферных участках комбинированных агрегатов КВДУ может быть реализована несколькими способами:

- Однократным испарением в трубчатой печи и разделением продуктов перегонки в одной ректификационной колонне ( рис. 2 ).

- Путем двойного выпаривания и разделения в двух ректификационных колоннах: в предварительной испарительной колонне с отделением легкой нафты и в основной колонне.

Переработка нефти (перегонка нефти) с однократным упариванием осуществляется по следующей схеме ( рисунок 2 ). Нефть, нагретая в теплообменниках 2 за счет тепла выходящего из агрегата, насосом 1 для осушки и обессоливания подается в электродегидраторы 3, а затем в трубчатую печь 4, где происходит ее однократное испарение, а из топки — в атмосферная колонна 5, в которой осуществляется разделение на нужные фракции. Такая технологическая схема переработки нефти (перегонка нефти) обычно используется для нефтей с низким содержанием светлых нефтепродуктов и незначительным содержанием растворенного газа.

Такая технологическая схема переработки нефти (перегонка нефти) обычно используется для нефтей с низким содержанием светлых нефтепродуктов и незначительным содержанием растворенного газа.

По данной схеме совместное испарение легкой и тяжелой фракций способствует снижению температуры нагрева нефти перед подачей ее в колонну.

Использование этой схемы для масел с большим содержанием растворенного газа и низкокипящих фракций может вызвать трудности из-за повышения давления в питающем насосе и во всех аппаратах перед печью, в печи и в ректификационной колонне, что требует большего расхода металла. из-за необходимого утолщения стенок оборудования и неизбежного ухудшения исправления.

В данном случае используется схема двойного испарения масла и двух ректификационных колонн ( рисунок 3 ). В первом столбце производятся легкий бензин и газ. Снижает общее давление в системе и давление в основной ректификационной колонне. Это приводит к более полному разделению светлых нефтепродуктов и более точному фракционированию в колонне.

Сырая нефть собирается насосом 1 и через теплообменники 2 направляется на осушение и обессоливание в электродегидраторы 3.Обезвоженная и обессоленная нефть проходит вторую группу теплообменников 4, нагревается до 210-220 o ° С и поступает в первую ректификационную колонну С-1, где производятся легкая нафта и газовая фракция. Остаток нефти из колонны С-1 собирается горячим насосом 5, нагревается до 340-360 o ° С в трубчатой печи и поступает во вторую ректификационную колонну С-2, где производятся остальные необходимые фракции. . В случае, если масло недостаточно горячее перед поступлением в колонну С-1, есть возможность подать часть восстановленного масла, нагретого в печи 6, в нижнюю часть колонны С-1 в виде горячей струи.Эта схема требует более высокой температуры нагрева в печи по сравнению с схемой однократного испарения за счет раздельного испарения низкокипящей и высококипящей фракций. Все современные установки CDU в основном работают по схеме двойного испарения.

Схема атмосферной перегонки нефти на современных установках CDU и CVDU представлена на рисунке 4 .

Предварительно обезвоженное и обессоленное на блоке электрообессоливающего агрегата (ЭОУ) ЭДУ или КВДУ, масло насосом 1 подается в теплообменники 2 для нагрева до 220-230 o С и далее — в колонну С. -1.В испарительном пространстве этой колонны масло разделяется на пары и неиспарившийся остаток, стекающий в нижнюю часть колонны через тарелки.

Основные фракции, выделенные при предварительной перегонке:

- Нафта — нефтесодержащая фракция с диапазоном температур кипения от IBP (начальная температура кипения, которая индивидуальна для каждого вида масла) до 150-205 o C (зависит от технологического назначения производства двигателя, авиа или другой специальный бензин).Эта фракция представляет собой смесь алканов, нафтенов и ароматических углеводородов.

Все эти углеводороды содержат 5-10 атомов углерода.

Все эти углеводороды содержат 5-10 атомов углерода. - Керосиновая фракция — нефтяная фракция с температурой кипения от 150-180 o C до 270-280 o C. Эта фракция содержит углеводороды C10-C15.

Применяется для моторного топлива (энергетический керосин, компонент дизельного топлива), для бытовых нужд (ламповое масло) и др. - Газомасляная фракция — температура кипения от 270-280 o C до 320-350 o C.Эта фракция содержит углеводороды C14-C20. Используется для дизельного топлива.

- Остаток — остаток после перегонки вышеперечисленных фракций с температурой кипения выше 320-350 o C.

Остаток может использоваться в качестве мазута или очищаться или ректифицироваться при пониженном давлении (в вакуум) с извлечением нефтяных фракций или вакуумной газойлевой широкой фракции (которая используется в качестве сырья для каталитического крекинга с целью получения высокооктанового компонента бензина), либо подвергающихся крекингу.

- Гудрон — почти твердый остаток после отделения нефтяных фракций от остатка. Из него производятся остаточные масла и битум. Путем окисления битума можно получить асфальт, используемый для строительства дорог и т. Д. Кокс, используемый в металлургической промышленности, может быть получен из гудрона или других вторичных остатков путем коксования.

Вторичная переработка бензинового дистиллята — это либо отдельный процесс, либо часть объединенной установки на НПЗ.Установки вторичной переработки бензинового дистиллята на современных НПЗ используются для получения узких фракций дистиллята. Затем эти фракции будут использоваться в качестве сырья для каталитического риформинга (каталитический риформинг — это процесс получения отдельных ароматических углеводородов: бензола, толуола, ксилола или бензина с более высоким октановым числом). При производстве ароматических углеводородов первичный дистиллят бензина разделяется на фракции со следующими интервалами кипения: 62-85 o C (бензол), 85-115 (120) o C (толуол) и 115 (120) — 140 o C. C (ксилол).

C (ксилол).

Дистиллят бензина с широким фракционным содержанием (например, от ИБП до 180 o С) прокачивается через теплообменники и подается в первый змеевик печи, а затем — в ректификационную колонну. Верхний продукт этой колонны — фракция IBP 85 o C. Пройдя через теплообменник воздушного охлаждения и охладитель, он попадает в ресивер. Часть конденсата перекачивается в верхнюю часть колонны в виде флегмы, а остаток перекачивается в другую колонну. Нагрев нижней части колонны обеспечивается циркулирующим орошением (фракция 85-180 o C), который перекачивается через второй змеевик печи в нижнюю часть колонны.Остальной кубовый остаток перекачивают в другую колонну.

Выходящие из верхней части колонны пары фракций (IBP 62 o C) конденсируются в теплообменнике с воздушным охлаждением; Охлажденный в водоохладителе конденсат собирается в ресивере. Отсюда конденсат перекачивается в резервуар, фракционная часть используется для орошения колонны. После выхода из нижней части колонны остаточный продукт (фракция 62-85 o C) перекачивается через теплообменник и охладители в резервуар.Фракция 85-120 o C получается как головной продукт колонны. Он попадает в ресивер после прохождения всех аппаратов. Часть конденсата возвращается в верхнюю часть колонны в виде орошения, а его остаток откачивается из установки в резервуар.

После выхода из нижней части колонны остаточный продукт (фракция 62-85 o C) перекачивается через теплообменник и охладители в резервуар.Фракция 85-120 o C получается как головной продукт колонны. Он попадает в ресивер после прохождения всех аппаратов. Часть конденсата возвращается в верхнюю часть колонны в виде орошения, а его остаток откачивается из установки в резервуар.

Фракция 120-140 o C перекачивается из нижней части внешней отпарной колонны. Эта фракция поступает в резервуар после охлаждения в теплообменниках и аппаратах.

Продукт из нижней части колонны (фракция 140-180, o C) также перекачивается через теплообменник и аппаратуру в резервуар.Тепло, необходимое для работы ректификационных секций ректификационных колонн, подается от котлов. Внешняя секция зачистки приводится в действие котлом. Соответствующие рециклы перекачиваются в котлы. Пар используется в качестве теплоносителя для котлов.

В каждой ректификационной колонне 60 тарелок.

Материальный баланс установки зависит от потенциального содержания узких фракций в дистилляте бензина и от точности ректификации.

Информация этой главы дается исключительно в справочных целях.Информацию о продукции и услугах ООО «НПП Нефтехим» можно найти в главах Developments и Services .

6.5: ODE и модель Excel простой дистилляционной колонны

Введение