Клиновая задвижка как вид запорного механизма: виды и применение

Запорная арматура, установленная на трубопроводах, управляет потоком перекачиваемых жидкостей и газов. Один из видов запорных элементов — устройство в форме клина, называется клиновой задвижкой, которая используется исключительно как запирающая конструкция, но не применяется для регулирования потока, поскольку имеет только два положения «открыто» и «закрыто».

Сферы применения задвижек

Клиновые задвижки устанавливают в конце трубопровода, а также в местах перекрытия движения рабочей среды для выполнения технологических и аварийных работ.

Этот вид запорной аппаратуры изготавливают в широком диапазоне условных диаметров и рабочих давлений под все типоразмеры трубопроводов, поэтому они используются в различных трубопроводах.

Задвижки с упругим клиновым затвором обеспечивают надежное перекрытие скоростных потоков и способны работать под высоким давлением.

Нашли применение в нефтяной и газовой промышленности.

Задвижки этого типа используют химические предприятия, имеющие технологические линии по прокачке агрессивных растворов.

Хозяйствам горячего теплоснабжения подходит разделительная клиновая задвижка, затвор которой разделен на 2 части, для увеличения диапазона смещения. Это позволяет компенсировать тепловые расширения. Можно применять на паровых линиях.

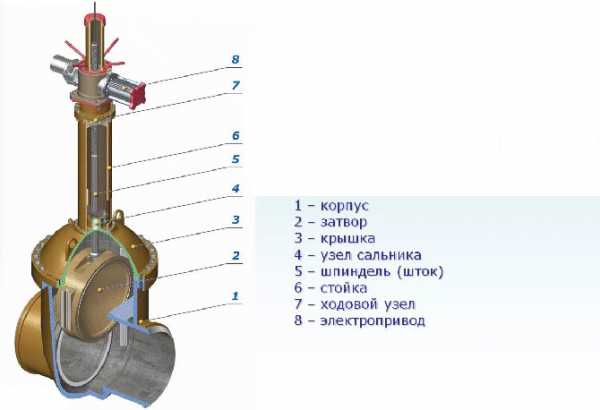

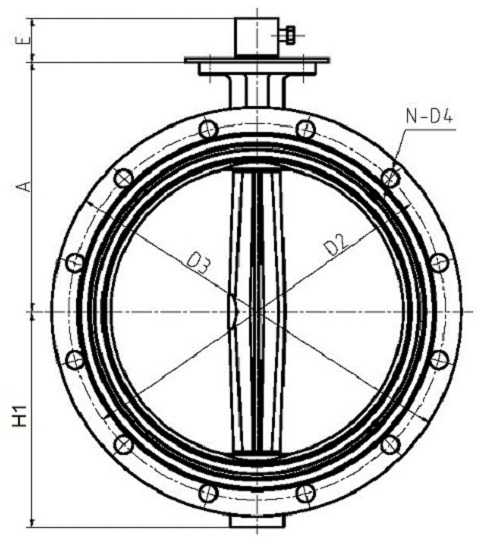

Устройство и принцип действия

Основные детали клиновых задвижек

- корпус,

- затвор,

- шток,

- штурвал,

- сальниковый узел,

- крышка корпуса,

- направляющий диск.

Устройство работает по принципу винтового домкрата: вращение штурвала влево перемещает шток вверх вместе с затвором.

Направляющий диск (их два по обе стороны затвора) запрессован в посадочное гнездо под углом. Оба диска образуют форму клина. Положение между направляющими дисками занимает круглый плоский затвор. Такая конструкция обеспечивает герметичное перекрытие потока, даже при высоких давлениях и скорости.

По способу линейного перемещения клинового затвора задвижки бывают с выдвижным и невыдвижным штоком.

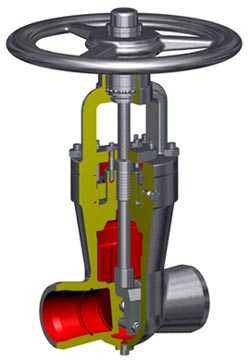

Задвижка с выдвижным штоком

Задвижка с выдвижным штоком позволяет контролировать положение затвора по выдвинутой части штока во время вращения штурвала.

Линейное перемещение штока действует по принципу винтового домкрата, используя вращение штурвала. Шток при этом выдвигается вверх, увлекая затвор, который скользит вдоль пластин, заходит в пространство корпуса под крышкой.

Вращение открытия выполняют влево. Закрытие по часовой стрелке – вправо.

Сальниковое уплотнение прижимается крышкой, которая упирается в прижимную втулку, надетую на шток. Если поджать гайки, то крышка упрется в прижимную втулку, которая будет поджимать сальники штока.

Обратите внимание! Сальниковый узел надо периодически поджимать, потому что уплотнение изнашивается. Если этого не делать появятся пропуски через сальниковый узел. Выдвижной шток контролируется высотой хода.

Задвижка с невыдвижным штоком

Чтобы открыть затвор — производят вращение штурвала по часовой стрелке. Конструкция уменьшает длину штока, убрав винтовую часть внутрь корпуса.

При использовании задвижки с невыдвижным штоком при вращении маховика трудно определить позицию затвора, поэтому перед монтажом важно проверить число оборотов от позиции «закрыто» до «открыто», затем нанести на штурвале стрелку вращения, позицию, число оборотов для удобства использования.

Принцип действия задвижки с не выдвигающимся штоком напоминает работу съемника: винтовая часть штока вворачивается в затвор, и он по направляющим дискам входит в пространство корпуса под крышку.

Плюсы и минусы клиновых задвижек

Простая конструкция не вызывает сложностей в использовании, управление не требует особых усилий. При этом популярность клиновых задвижек объясняется целым рядом достоинств:

- точное позиционирование положения «открыто» и «закрыто»;

- перекрытие даже высокоскоростных потоков;

- герметизация канала без дополнительных усилий на маховике;

- перепад давления в открытом положении почти не изменяется;

- в открытом положении затвор расположен выше потока жидкости и не разрушается абразивными частицами.

При всем этом, конструкция имеет свои минусы:

- требует дополнительное место для размещения поднятого затвора;

- ручное управление открытием-закрытием происходит медленно;

- в открытом положении в пространство между направляющими дисками часто попадают твердые отложения, что препятствует герметичному закрытию задвижки;

- не подходит для регулирования движения рабочей среды;

- подвержена вибрации в частично открытом состоянии;

- есть сложности в выполнении притирки и шлифовки внутренних деталей.

Требования к запорной арматуре

Повышенные требования к запорной арматуре определены высокими давлениями в трубопроводе и условиями пользования. На опасных производственных объектах запорная арматура сертифицирована.

К ней поставляется ЗИП, куда входят сменные узлы и детали: прокладки из фторопласта, кольца для герметизации соединений трубопроводов высокого давления, крепежная арматура, другие детали.

На корпусе задвижки указывается размер и давление, на которое рассчитана задвижка. Могут быть буквы, обозначающие тип арматуры, например, ЗКЛ2-150-14 означает: задвижка клиновая литая. 2-модификации, условный диаметр 150 мм, давление 1,4 МПа.

Остальные данные указываются в техпаспорте изделия.

Кроме этих стандартов, есть международные: API, BS, MSS, ASME.

Например, API 600 представляет собой стандартную спецификацию для стальных задвижек с фланцевыми или стыковыми концами и болтовыми крышками, которые предназначены для применения в тяжелых условиях эксплуатации, таких как нефтеперерабатывающий завод и связанные с ним применения.

Материалы для изготовления клиновых задвижек

Чтобы не ошибиться в выборе нужного запорного устройства, надо предварительно составить схему будущих коммуникаций, определить условия эксплуатации. При выборе важно учитывать условия, при которых используются запорные устройства.

Для работы при низких показателях давления подойдут чугунные сплавы, для средних давлений и при работе с агрессивными средами используют задвижки из бронзы и сплавов цветных металлов, для работы под высоким давлением — стальные.

Нормы EN определяют материалы и для различных элементов задвижек:

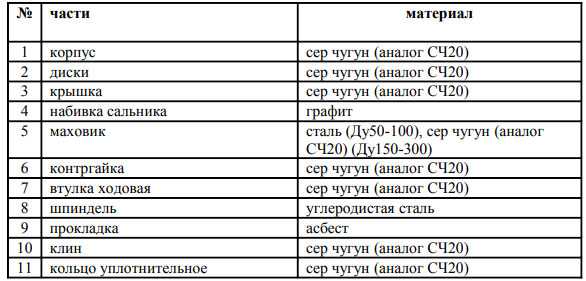

| № | Название детали | Материалы для изготовления | |

| 1 | Корпус | Углеродистая сталь | Нержавеющая сталь |

| 30лс76нж, 30лс41нж, | 08Х18Н10 (10Х17Н13М2Т, 12Х18Н10Т, для агрессивных сред) | ||

| 2 | Крышка | 30лс41нж, 30лс541нж | 08Х18Н10, 12Х18Н10Т |

| 3 | Затвор, диски | 30лс76нж, 30лс41нж, 30лс541нж | 10Х17Н13М2Т, 12Х18Н10Т |

| 5 | Шток | 30лс76нж, 30лс41нж, 30лс541нж | 10Х17Н13М2Т, 12Х18Н10Т |

| 6 | Болт | 30лс41нж, 30лс541нж | 03Х18Н11 |

| 7 | Шпильки | 30лс41нж, 30лс541нж | 03Х18Н11 |

| 8 | Втулка штока | 3% C, от 13,5% до 36% Ni, иногда меди до 6,5% и хрома (иногда высокого сплава, такого как никель), молибдена, кремния | |

| 10 | прокладка | Графит, фторопласт | |

| 11 | сальник | Графит, фторопласт, | |

Виды клиновых задвижек

Различают 3 типа клиновых задвижек по конструкции затвора и седла.

- Конструкция с твердым клиновым затвором востребована из-за простоты и прочности. Задвижка устанавливается в трубопроводах, подходит для жидкостей с низким содержанием твердых примесей. Это практичный вариант запорной арматуры для турбулентного потока.

- Гибкий клиновой затвор представляет собой цельный диск с разрезом по периметру для получения возможности изменить угол между пластинами седла. Узкий разрез дает гибкость, сохраняя прочность. Глубокий и широкий разрез или литая втулка, оставляет мало материала в центре, что обеспечивает гибкость, но прочностные характеристики затвора снижаются.

- Разделительные клиновые задвижки (рисунок 3) имеют самонастраивающиеся посадочные поверхности. Тип клина подходит для работы с газами и жидкостями, включая коррозионные, при нормальных и высоких температурах.

По типу затвора различают:

- Задвижки с твердым клиновым затвором для обвязки систем тепло водоснабжения необъятного ЖКХ занимают лидирующую позицию в использовании. Их устанавливают в технологических колодцах для отключения аварийных участков. Широкий размерный ряд по давлению, присоединительным элементам, материалам изготовления обеспечивают оптимальный подбор нужного запорного устройства.

- Задвижки с упругим клиновым затвором обеспечивают надежное перекрытие скоростных потоков и способны противостоять высоким давлениям. Они нашли применение в нефтяной и газовой промышленности, для обустройства трубопроводных линий высокого давления. Размерный ряд DN (ДУ) и рабочее давление указывают при выборе задвижки.

infotruby.ru

Запорные задвижки: виды и принцип работы

Современные трубопроводы сложно представить без запорной арматуры. Задвижки, затворы, вентиля, клапана – все эти изделия позволяют регулировать давление в системах трубопроводов вплоть до полного перекрытия транспортируемой среды. Запорная арматура устанавливается на любом типе трубопровода – нефть, газ, пищевое производство, вода, пар и т.д. Ассортимент запорной арматуры разнообразен, и подбирается под любую транспортную среду и условия. Самой объемной группой запорно-регулирующей арматуры по распространению являются задвижки. Широкое применение задвижки получили благодаря универсальности конструкции и высоким эксплуатационным показателям (температура окружающей и транспортируемой среды, давление, щелочные/кислотные среды и т.д.). По степени герметичности задвижки делятся на классы А, В, C, D, B1, C1, D1. Классы герметичности регламентируются по ГОСТ 9544-2005.

Содержание

Виды и устройство задвижек

Конструкционные типы задвижек

Расположение шпинделя

Преимущества и недостатки задвижек

Виды и устройство задвижек

Задвижки, в зависимости конструкции запорных деталей, можно поделить на следующие типы:

- Клиновые задвижки

- Параллельные задвижки

- Шланговые задвижки

- Шиберные (или ножевые) задвижки

Если абстрагироваться от нюансов, строение задвижки в общих чертах представляет собой стальной или чугунный корпус и крышку, которые соединены между собой. От корпуса отходят присоединительные патрубки, через которые запорная арматура врезается в трубопровод. По вариативности видов присоединений можно выделить основные типы задвижек:

- Приварные – патрубки представляют собой трубы соответствующие диаметру трубы, которые с помощью электродуговой сварки врезаются в трубопровод. Встречаются не так часто.

- Фланцевые. На концах патрубков находятся фланцы, через которых и происходит монтаж на трубопроводе. Такой тип соединения более распространен, т.к. позволяет произвести быстрый герметичный монтаж задвижки, а так же обеспечивает дальнейший простой демонтаж арматуры, если таковой понадобится.

- Муфтовые задвижки – самый редкий вид присоединения, встречается до диаметра 50 мм.

Основной запорной деталью в задвижке является клин (который может быть обрезиненным, а может быть стальным). При прокручивании штока (шпинделя) клин перемещается в теле задвижки перпендикулярно движению потока среды трубопровода. В закрытом состоянии клин герметично прилегает к уплотнительным седлам, которые располагаются с двух сторон от клина чаще всего под углом. При вращении маховика (или штурвала) происходит прокручивание шпинделя вокруг своей оси, что приводит в движение сам клин. Это очень упрощенная схема клиновой задвижки, которая может отличаться в деталях у разных производителей.

Корпус задвижек может быть выполнен из латуни, бронзы, стали и чугуна. Латунные и бронзовые задвижки выпускаются в муфтовом исполнении и используются крайне редко. Стальные задвижки чаще используются при высоких температурах внутренней среды. Чугунные задвижки устанавливаются на большинстве объектов ЖКХ ввиду дешевизны и простоты монтажа, но требуют бережного отношения при установке, так как чугун очень хрупок и может расколоться при ударах, скручивании и сжатии.

В последнее время большую популярность приобрели задвижки, оснащенные электроприводом. Электропривод позволяет быстрее открыть или закрыть запорный механизм, причем делать это удаленно. Достаточно одного оператора, который будет контролировать работу задвижек на участке трубопровода.

Конструкционные типы задвижек

Так как устройства задвижек незначительно, но все же отличаются, есть смысл остановиться на каждом типе подробнее.

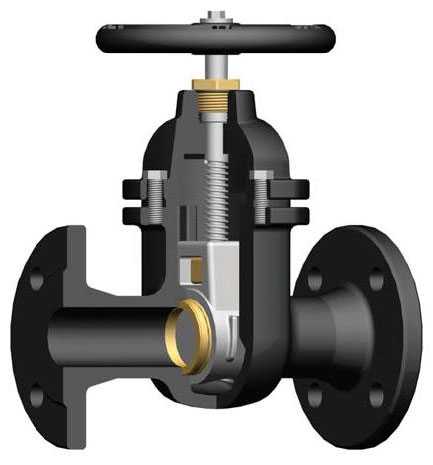

Клиновые задвижки — в подобных задвижках используется жесткий, обрезиненный или двусторонний клин, который плотно примыкает под углом к седлам и герметично перекрывает поток. В зависимости от эксплуатационных параметров выбирают тот или другой вариант клина:

- Жёсткий клин – позволяет достичь надежной герметичности узла, но требует высокой точности подгонки клина и уплотнительных седел (в идеале вытачивается идентичный угол на клине и седлах, только так достигается высокая герметичность устройства). Основными недостатками можно считать частые заклинивания из-за перепадов температур во внутренней среде, а так же износа резиновых прокладок и уплотнительных колец. Если механизм задвижки заклинило, то открыть ее очень сложно!

- Двухдисковый клин – такой вариант исполнения запорного механизма подразумевает два диска, соединенных между собой. Благодаря такой конструкции клин самовыравнивается при примыкании к уплотнительным седлам, что позволяет допустить некоторые огрехи при вытачивании угла седел и клина. Невзирая на то, что двухдисковый клин усложняет механизм запорной арматуры и повышает стоимость изделия в целом, плюсы такого варианта очевидны – долгий срок службы резиновых уплотнителей, надежная герметичность, меньше усилий, требуемых для открытия/закрытия механизма.

- Упругий клин – это разновидность двухдискового запорного элемента. Два диска стыкуются между собой упругим материалом, способным деформироваться и подгоняться под седла при закрытии затвора. Таким образом, упругий клин представляет собой золотую середину между жестким клином и двухдисковым. Например, упругий клин позволяет пренебречь точной подгонки к седлам, а его строение более надежное, чем у двухдискового механизма.

Параллельные задвижки от всех остальных отличаются тем, что уплотнительные кольца расположены не под углом, а строго параллельно, и сам запорный механизм представляет собой два диска, которые с помощью особого клина плотно прилегают к уплотнительным седлам.

Шиберные задвижки (которые чаще называют ножевыми) – еще более простая конструкция, в которой затвор расположен строго перпендикулярно току среды. Чаще всего устанавливается на канализациях, пульпопроводах и прочих системах, где среда густая и не требуется высокая герметичность узла. В таком случае запорный элемент как бы разрезает транспортируемый поток, за что задвижки и получили название ножевые.

Шланговые задвижки – самый необычный вид задвижек, принципиально отличающийся от остальных и встречающийся наиболее редко. Такой тип задвижек не имеет ни уплотнительных седел, ни запорного элемента как такового. Представляет собой резиновый шланг, транспортирующий чаще всего вязкую среду и проходящий через тело задвижки. С помощью штока шланг пережимается и полностью перекрывает движение в путепроводе. Обычно такие задвижки используются на трубопроводах небольшого диаметра, где в качестве среды выступают пульпа, шлам, различные примеси и т.д.

Расположение шпинделя

По типу выдвижения шпинделя задвижки можно разделить на две большие группы:

- Задвижки с выдвижным шпинделем – представляют собой конструкцию, где шпиндель вынесен за пределы корпуса задвижки, не контактируя с транспортируемой средой. Таким образом, резьбовое соединение доступно для ухода и осмотра и не подвергается коррозии в теле задвижки. Но такая конструкция имеет ряд минусов – из-за того, что при открытии потока шпиндель выдвигается из задвижки на длину, равную как минимум диаметру трубопровода, требуется место для легкого доступа к такому механизму. Из-за особенностей конструкции увеличивается масса и строительная высота, что тоже важно учитывать при проектировании трубопровода. Зато такие изделия можно устанавливать на особо важные объекты, так как срок службы сальников и прочих рабочих элементов механизма увеличен, и есть возможность контролировать состояние резьбы шпинделя и проводить своевременный ремонт и обслуживание.

- Задвижки с невыдвижным шпинделем – в таких устройствах ходовой узел гайка-шпиндель находятся полностью в теле задвижки, не выдвигаются за пределы задвижки и контактируют с транспортируемой средой. Ввиду этого шпиндель и уплотнительные элементы подвергаются коррозии среды. Такие задвижки рекомендуется ставить на трубопроводы, транспортирующие воду, нефть и прочие неагрессивные жидкости без примесей, так как в ходе эксплуатации невозможно следить за состоянием шпинделя и произвести плановый ремонт, не разбирая задвижку. Из-за этого такую арматуру не рекомендуется ставить на особо важные трубопроводы, зато они незаменимы в узких колодцах и других труднодоступных местах из-за относительно небольших габаритов.

Преимущества и недостатки задвижек

Задвижки – самый популярный тип запорной арматуры, применяющийся в нашей стране. Это обусловлено следующими преимуществами:

- Относительно простая конструкция запорного механизма;

- Сравнительно небольшая монтажная длина, что удобно для колодцев, нефтяных скважин и т.д.;

- Вариативность использования – задвижки можно применять на различных типах трубопроводов с самыми разными эксплуатационными параметрами;

- Возможность изменения направления потока транспортируемой среды в обратную сторону.

- Невысокое гидравлическое сопротивление;

Последний благоприятный фактор повлиял на широкое применение задвижек на магистральных трубопроводах, где отсутствие гидравлического сопротивления подходит для высоких скоростей и давления транспортируемой среды.

К основным минусам задвижек можно отнести:

- Длительное время открытия/закрытия механизма;

- Увеличенную строительную высоту (особенно актуально для задвижек с выдвижным шпинделем, т.к. шпиндель выдвигается как минимум на диаметр условного прохода)

- Быстрый износ резиновых уплотнительных колец, трудоемкий ремонт и обслуживание деталей внутри корпуса задвижек;

- Дорогой ремонт при невысокой цене на задвижки – зачастую ремонт задвижки составляет минимум 50% от ее первоначальной стоимости.

oborudovanie1.ru

Запорная арматура — устройство и принцип действия

Запросить ценуДля управления потоками жидкостей и газов в трубопроводных системах, их линий и участков используются специальные устройства, называемые запорно-регулирующей арматурой. Данный вид трубопроводной арматуры предназначен для полного перекрытия или регулировки напора потока среды, управлением других технологический процессов, к которым относят:

- давление жидкости;

- напор;

- температуру;

- объем транспортируемого вещества.

Для каждого отдельно взятого трубопровода используется тот или иной вид арматуры. Например, устройство запорной арматуры трубопровода отличается от устройств, устанавливаемых на водных магистралях и системах перекачки агрессивных веществ.

В зависимости от места назначения и принципа действия запорной арматуры, устройства представлены в различных исполнениях.

Запорные краны

Предназначены для обслуживания участков на любых трубопроводах. Такие устройства монтируются фланцевыми или муфтовыми соединениями. При необходимости допустимо приваривать патрубки кранов к трубопроводу. Существуют две разновидности запорных кранов — пробковые и шаровые. Учитывая состояние рабочей среды, применяют различные типы кранов.

Пробковые муфтовые. Выполнены из чугуна, предназначены для эксплуатации на газовых трубопроводах. Максимальная температура рабочей среды не может превышать 50 °С. Запорная арматура монтируется в любом положении.

Пробковые сальниковые муфтовые. Также изготовлены из чугуна. Область применения – водные и нефтяные магистрали с допустимой температурой жидкости не более 100 °С. Внутренняя конструкция предусматривает наличие сальника, набитого резиновым материалом либо пенькой.

Фланцевые шаровые краны. Материалом данной запорной арматуры служит чугун или сталь. Максимальная температура эксплуатации стальных кранов – от +40 до +70 °С. Чугунные изделия допускают эксплуатацию при температуре до 100 °С.

Запорные заслонки

Устройство и работа запорной арматуры трубопровода данного типа отличается от кранов тем, что запорный элемент имеет вид диска, который вращается вокруг своей оси. Ось диска расположена перпендикулярно либо под определенным углом к направлению потока рабочей среды.

Запорные заслонки нашли свое применение на трубопроводах больших диаметров при невысоких давлениях среды. Для управления заслонками могут использоваться:

- гидропривод;

- электропривод;

- ручная работа.

Материалом корпуса заслонки обычно выступает чугун, а поворотный диск выполнен из стали. Устройства монтируют на трубопровод путем врезки с применением сварки либо фланцевого соединения.

Устройство запорной арматуры газопровода должно соответствовать условиям применения и характеристиками рабочей среды, таким как:

- величина потери давления в открытом состоянии;

- особенности эксплуатации магистралей низкого давления;

- эргономичность, простота эксплуатации и ремонта;

- быстрота открытия/закрытия.

Запорные задвижки

Запорные задвижки – это трубопроводная арматура, предназначенная для периодического перекрытия потока рабочей среды. Изготавливаются из чугуна, стали (включая нержавеющую), сплавов цветных металлов. В зависимости от химической составляющей среды используются задвижки из того или иного материала.

Принцип работы данной запорной арматуры обуславливает разделение их на два вида:

- клиновые;

- параллельные.

Первые оснащены затвором в виде клина и неподвижным шпинделем.

Запорные задвижки практичны и эффективны для управления потоком среды на всех типах трубопровода – нефтяном, газовом, водопроводном.

Современные устройства оснащены электроприводом, благодаря которому можно быстро менять состояние заглушки и (или) частично блокировать поток.

Запорная арматура для агрессивных сред

Управление и регулировка потоками агрессивных сред производится с применением специальной запорной арматуры для агрессивных сред. В данном случае учитывается надежность устройств, их герметичность и время безостановочной работы.

Такими достоинствами обладают латунные запорные вентили, материал которых устойчив к большинству агрессивных сред, а трение сведено к минимуму благодаря герметичным соединениям золотника и седла.

Для магистралей с достаточно высокой температурой среды наибольшее распространение получили сильфонные запорные вентили, безупречно работающие при температуре до 350 °С. Также их применение оправдано возможностью обеспечить повышенную герметичность соединений и предупредить утечку рабочей среды в атмосферу.

Трубопроводы, которые перекачивают вещества с высокой химической активностью, в некоторых случаях оснащаются фланцевыми фарфоровыми вентилями во избежание корродирования материала. В роли антикоррозийного покрытия здесь выступает специальная глазурь, нанесенная на внешнюю часть корпуса. Для тех же случаев применяются и диафрагмовые вентили с резиновым защитным покрытием, мембрана которых выполнена из фторопласта, резины или ПВХ.

Рекомендуемые статьи

- Снижение экспортной пошлины на нефть

В виду непредсказуемых скачков национальной валюты, цена на нефть стала объектом пристального внимания не только экспертов-экономистов и биржевых маклеров, но и обычного гражданина. Рубль привязан к нефти, нефть — к доллару. Влияние котировок черного золота на экономику России очевидно: растут цены, страдает социальный сектор и т.д. В сложившейся ситуации Правительство РФ вынуждено маневрировать, принимая определенные изменения…

- Устройство пожарного резервуара

Пожарный резервуар — это место для размещения запаса воды для тушения возможного возгорания. Она должна отвечать требованиям по проектированию, указанным в СНиП 2.04.01-85 Внутренний водопровод и канализация зданий П.6. Этот объект обязательно, согласно вышеуказанной норме, должен быть возведен на территории промышленного предприятия. Для создания пожарного запаса воды могут использоваться искусственные и естественные водоемы,…

- Устройство газовой заправки

Газовая заправка представляет собой компрессорную станцию. Её используют чтобы заправлять автомобили, транспортные средства разных размеров – маршрутки, автобусы, микроавтобусы и технику, которая используется в сельском хозяйстве. Газовая заправка подходит для двигателей, которые были специально перенастроены для эксплуатации на газе. Как работает газовая заправка Её присоединяют к газопроводу, а давление газа выставляют на…

- Виды газгольдеров

Резервуары различной емкости для размещения газов и газовых смесей получили названия газгольдеры. В них закачивается для хранения природный, нефтяной сжиженный газ и другие виды газов и смесей. Они являются важнейшей частью автономной системы снабжения газом частных домов, коттеджей. Рис.1. Газгольдер подземный для питания газовых приборов и агрегатов. Функции, выполняемые…

www.npommz.ru

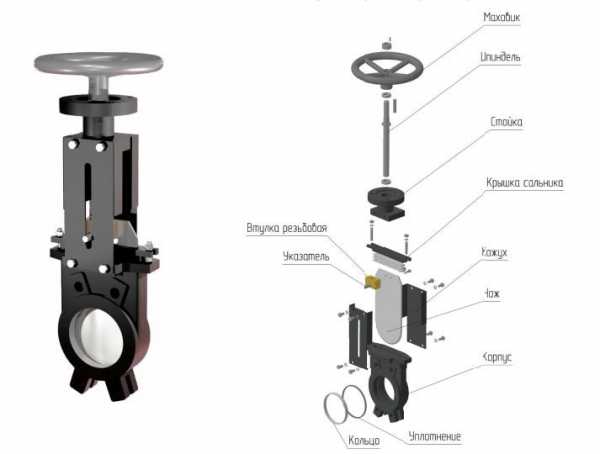

Шиберные задвижки: конструкция, особенности, применение

Шиберные задвижки – один из видов запорной арматуры, применяемый при регулировке движущихся жидкостных, газовых или смешанных потоков в различных промышленных и бытовых сферах. Такая распространенность и популярность объясняются простотой, надежностью и удобством использования этого типа элементов. На схемах задвижки обозначаются двумя горизонтально ориентированными треугольниками, расположенными вершинами друг к другу и разделенными вертикальной чертой.

Конструкция

Конструктивно шиберная задвижка представляет собой обычную заслонку (затвор) – плоскую или клиновидную в сечении – которая перекрывает поток жидкости (газа) перпендикулярно его течению. В зависимости от своего положения элемент может закрывать трубопровод полностью или частично.

Устройство шиберной задвижки предполагает также наличие дополнительных элементов – помимо самого ножа (шибера) – стойки, шпинделя, маховика, уплотнителей. Все вышеперечисленные элементы крепятся к корпусу или располагаются внутри него.

Устройство и принцип работы

Говоря о том, из чего состоит шиберная задвижка, следует отметить ее следующие основные составляющие:

- Стойка, через которую проходит шпиндель с прикрепленным к нему маховиком. Эти элементы обеспечивают движение элемента и перекрытие потока рабочей жидкости или газа;

- Шибер – то есть сама заслонка, которая может иметь различную форму и конструкцию – в зависимости от типа конкретной запорной арматуры;

- Уплотнительные элементы, которые обеспечивают герметизацию узла. Они могут располагаться на шибере или корпусе – за ножом по ходу движения среды. В последнем случае герметизация обеспечивается за счет прижатия заслонки давлением рабочей жидкости;

- Сальник. Задача этого элемента – обеспечивать герметичность верхней части узла;

- Корпус – тройник с центральным расширением. Часто выполняется разборным или с крышкой – для доступа к запорному механизму.

Задвижка перемещается по специальным направляющим (салазкам) внутри корпуса элемента. Она приводится в движение вращением маховика и посредством штока. Перемещаясь по направляющим, затвор частично или полностью перекрывает поток. Сама она при этом прижимается образующимся внутри трубопровода давлением к направляющим и уплотнителям, что обеспечивает герметичность узла.

Разновидности

В зависимости от формы затвора различают несколько разновидностей. Наиболее распространенными являются клиновидная и ножевая. Каждая из них в свою очередь может иметь разную конструкцию. Так клиновидный затвор может быть цельным или изготавливаться из двух соединенных под определенным углом дисков. Преимущества задвижки такого типа в высокой надежности и способности выдерживать большое давление рабочей среды. Но клин требует очень точной подгонки с направляющими (седлом). Также такая арматура не может использоваться с рабочими средами высокой температуры, так как затвор при этом подвергается тепловой деформации, что нарушает герметичность узла.

Ножевой затвор представляет собой пластину относительно небольшой толщины. Принцип работы шиберной задвижки такого типа схож с принципом ножа – затвор опускается и как бы «разрезает» поток жидкости или газа. Для повышения надежности и герметичности узла ножей может быть несколько. На нашем сайте доступны для заказа шиберно-ножевые задвижки CMO.

Также шиберная арматура может различаться по принципу приведения заслонки в движение: ручная, электрическая, пневматическая.

- Первые – наиболее простые и надежные, но область их применения ограничена жидкостями и газами небольшой плотности с малой скоростью движения.

- Электрические могут применяться на крупных трубопроводах и магистралях. Их единственным недостатком является энергозависимость.

- Задвижки с пневматическим приводом самые сложные по конструкции, но позволяют работать практически с любыми средами и обеспечивают тонкую регулировку потока.

Вне зависимости от конструкции все виды арматуры присоединяются к трубопроводу классическими типами соединений: фланцевыми, межфланцевыми или под сварку. При фланцевом и межфланцевом соединении рекомендуют использовать уплотнительные проставки.

Сфера применения

Несмотря на то, что функционал задвижек такого типа ограничен только двумя основными действиями – перекрытие и регулирования потока рабочей жидкости или газа – они находят самое широкое применение в различных сферах народного хозяйства.

Чаще всего шиберные задвижки используются в следующих областях:

- Коммунальное хозяйство. Арматуру монтируют на городских сетях водоснабжения и водоотведения, а также устанавливают на трубопроводах, по которым осуществляется транспортировка теплоносителей, питьевых, технических или сточных вод;

- Нефтегазовая сфера. Благодаря своей надежности затворы являются важным элементов нефте- и газодобывающего оборудования, а также применяются на магистральных трубопроводах при транспортировке и переработке углеводородов;

- Добыча и обогащение полезных ископаемых. Наиболее широко шиберные задвижки применяются на перерабатывающих и обогатительных фабриках – в трубопроводах и оборудовании для транспортировки, измельчения, сортировки, обогащения и т.д.;

- Химическая и пищевая промышленность. Задвижки используются на производственных линиях при изготовлении широкого спектра химической и пищевой продукции. В этих сферах обычно используются узлы, изготовленные из высокопрочных инертных материалов, не подверженных коррозии и обеспечивающих высокую степень герметизации среды;

- Производство строительных и отделочных материалов. Наиболее широко такие элементы применяются на цементных заводах и в оборудовании по его транспортировке. Благодаря своей высокой прочности и надежности этот тип запорной арматуры исключает потери сырья и материала на всех этапах переработки и производства;

- Электроэнергетика. Задвижки устанавливаются на трубопроводах атомных, тепловых и гидроэлектростанций, обеспечивая регулировку жидкости охладительного контура.

Кроме того, арматура может применяться и в других сферах, где присутствуют трубопроводы большого диаметра или с большим давлением/скоростью потока.

Достоинства

В сравнении с другими типами запорной арматуры, шиберная задвижка имеет ряд преимуществ по принципу работы, устройству, техническим и эксплуатационным качествам. Среди основных достоинств следует отметить:

- Простота и надежность конструкции, что существенно упрощает ее монтаж и эксплуатацию;

- Высокая степень герметичности даже при работе с агрессивными и химически активными средами;

- Долгий срок службы, благодаря отсутствию застойных зон и способности к самоочищению;

- Быстродействие и универсальность, что дает возможность применять такую арматуру практически в любой промышленной и бытовой сфере.

Высокие эксплуатационные характеристики в сочетании с доступной стоимостью делают шиберную арматуру оптимальным и экономически выгодным решением для сфер, где основными требованиями являются высокая надежность и безопасность.

Смотрите также:

Возврат к списку

msk.ngs-penza.ru

виды, технические характеристики и устройство

Любая инженерная система должна быть оснащена устройством, которое будет останавливать ее работу в случае необходимости. Так, к запорной арматуре относятся чугунные и стальные задвижки для трубопроводов. Они устанавливаются с целью частичного или полного перекрывания пути для потока жидкости или газа. Металлические изделия характеризуются простотой управления, а также обслуживания. Область применения таких приборов зависит от конструкции, сборки, способов управления и установки.

Что собой представляют задвижки для трубопроводов

Разновидность запорной арматуры предназначена для установки на водопроводные сети и газовой. Служат они для полного или частичного перекрытия движения, распределения содержимого по патрубкам, регулировки давления. Также посредством задвижек можно контролировать расход жидкостей и газов через изменение диаметра пути.

Маркировка задвижек включает в себя буквы с цифрами. Под ними подразумеваются тип арматуры и корпуса, материал уплотнителей и способ управления. Например, расшифровка некоторых изделий выглядит следующим образом:

Задвижка 30ч39р

Задвижка 30ч39р- 30с41нж – задвижка стальная с механическим приводом, цилиндрической передачей, уплотнительными кольцами из нержавеющей стали.

- 30ч39р – задвижка из чугуна с механическим приводом, электрической передачей, латунными кольцами.

- 30ч6бр – чугунная задвижка с пневматическим приводом, уплотнителем из бронзы и латуни.

Строительная длина задвижки должна соответствовать ГОСТу 3706-93. Исключениями являются только приборы специального назначения (изоморфические). В остальных случаях допускаются отклонения от ±2 до ±14 мм.

Конструктивные особенности

Устройство задвижки характеризуется простотой. Зависимость заключается в расположении запорного механизма. Он встроен в металлический корпус цилиндрической формы вдоль его центральной оси. Монтируют оборудование внутри кессонной камеры или смотрового колодца.

Управление может быть ручным или автоматическим. Второй вариант позволяет регулировать положение затвора дистанционно. Для этого оператор пользуется кнопочным устройством.

Чертеж задвижки представлен уплотнительным кольцом и металлическим клапаном. Его форма выпуклая, причем с обеих сторон. Запорные механизмы с механическим управлением имеют шток и прикрепленный к нему рычаг. Его поворот (90॰) приводит в движение клапан.

Схема задвижки

Схема задвижкиФиксация устройства осуществляется за счет двух выводов по обе стороны относительно диска. Они могут быть представлены фланцами, резьбовыми элементами или фасками для подсоединения к патрубкам посредством сварочного аппарата.

Принцип работы и технические характеристики

Принцип работы задвижки основан на смене положения затвора перпендикулярно потоку жидкости в магистрали (дыма в печной трубе). Герметичность обеспечивается плотным прилеганием клапана к посадочному седлу прибора.

Классификация трубопроводных задвижек проводится в соответствии с особенностями конструкций, их сборки, монтажа, показателями технических характеристик, управления. Выглядят они следующим образом:

- монтаж ведется над или под землей, с колодцами и без, в помещении или на улице;

- устойчивость к сейсмическим явлениям, климатическим особенностям конкретной местности;

- фиксация фланцевая, сварная или комбинированная;

- сборка литая, листовая, литосварная или штампосварная;

- привод ручной и электрический.

Выпуск задвижек соответствует допустимым значениям диаметра патрубков. Показатели равны от 5 см до 2 м. Оптимальным давлением при этом считается 25 МПа, а показания термометра для рабочей среды находятся в пределах +450-+560 ℃.

Соответствие диаметра патрубка и выпуска задвижки

Соответствие диаметра патрубка и выпуска задвижкиОсновные типы задвижек для труб

В зависимости от характеристик, конструкции, привода и способов крепления можно выделить несколько типов задвижек. Так, существуют полнопроходные затворы, посадочное место которых соответствует диаметру патрубка. А суженные имеют меньшие показатели аналогичного параметра седла.

По типу строения различают изделия с выдвижным и невыдвижным шпинделем. Они характеризуются соответственно следующим образом:

- Часть штока выдвигается наружу относительно корпуса во время вращения маховика (утечку предотвращает расположенный в диске сальник). При этом долговечность ходового узла обеспечивается отсутствием прямого контакта механизма с содержимым магистрали.

- Меньшие габариты, механизм расположен внутри корпуса. Шток своего положения не меняет, двигаются только шпиндель и затвор. Такой вариант менее устойчив к агрессивной среде, поэтому имеются ограничения относительно установки.

По геометрии седла различают 2 варианта:

- Клиновые. Запирающий механизм представлен двумя дисками. Они по отношению к горизонтальной оси расположены под углом. Когда шпиндель вращается, опускаются кольца. Между ними расположены распорные клинья, которые в процессе придвигаются к седлу.

Клиновое седло

Клиновое седло- Параллельные. В этом приборе диски могут иметь два положения. В нижнем поток отсекается, а в верхнем путь для содержимого трубопровода открывается.

Клинья могут быть представлены в трех вариантах:

- Жесткий строго подгоняют под форму седла. Он представлен металлической пластиной. Из-за слабости перед изменениями температуры, давления область применения характеризуется относительным постоянством и низкими показателями.

- Двухдисковый обеспечивает максимальную герметичность и допускается к использованию в трубопроводах с максимальными значениями датчиков (до 25 МПа, +560 ℃).

- Упругий представлен дисками, соединенными динамичным элементом. Сравнительно с предыдущими вариантами такой прибор проще изготавливается. Он годен для средних условий эксплуатации.

Чаще всего для изготовления корпуса и клапанов используются чугун, а реже легированная или нержавеющая сталь. Другие материалы практически не применяются. Они меньше справляются с давлением, температурой и гидроударами в трубопроводе.

Чугунный прибор

Чугунный приборВес чугунной задвижки заметно больше, чем у первой. Их устанавливают в магистралях с напором до 1 Атм., где необходимы только 2 положения клапана: открытое и закрытое. Управление приборами осуществляется вручную. Стальные допускаются для монтажа на трубопровод с большими показателями температуры и давления, а также с агрессивной средой.

Монтажа задвижек для трубопроводов

Соединение патрубков, задвижек с помощью сварочного оборудования считаются самыми прочными и герметичными. Поэтому такой вариант используется для магистралей, в которых подается высокое давление. В остальных случаях актуальны и другие способы: фланец или комбинация методов.

Процедура монтажа задвижки для трубопровода состоит из четырех действий:

- Подъем, установка прибора в заданном месте.

- Выстраивание центральных осей патрубков и корпуса устройства.

- Монтаж уплотнителя, крепежных элементов.

В завершение болты затягиваются гаечным или разводным ключом. Сварочные работы проходят практически по тому же алгоритму. Только прибор нужно сначала зафиксировать в нужном положении прихватками и проверить соответствие осей. А после этого произвести сварку элементов.

В случае с пластиковыми трубами процесс выглядит немного иначе. Процесс выглядит следующим образом:

Задвижка для пластиковых труб

Задвижка для пластиковых труб- фланец надевается на втулку;

- втулка приваривается к трубе;

- прокладывается резиновый уплотнитель;

- с помощью ключа (рожковый) соединяются фланец и задвижка;

- затягивается крест-накрест болты.

Конструкция с прижимным фланцем и резиновой манжетой устанавливается так:

- труба подрезается под углом в 90॰;

- чугунный фланец надевается на патрубок и смещается в сторону магистрали;

- нанизывается прижимное кольцо;

- элементы конструкции центрируются;

- фланец надвигается на манжету до упора;

- проводится предварительная фиксация и проверка соосности;

- крепления затягиваются гаечным ключом.

Задвижки для печных труб монтируются в соответствии с инструкциями, которые могут быть различны. Установка происходит в процессе кладки вытяжки.

Важно! Если необходима постоянная вентиляция топки, то в задвижке организуют дополнительную перфорацию. Диаметр отверстий при этом может составлять от 10 до 15 мм.

Рекомендации и типовые ошибки

Специалисты советуют перед установкой приборов проверить их на герметичность. Для этого задвижку окатывают горячей водой, а после просушки проводят ревизию. Неисправное состояние будет выявлено сразу.

На герметичность проверяют в закрытом положении затвора

На герметичность проверяют в закрытом положении затвораПод установку чугунной задвижки рабочую поверхность необходимо предварительно подготовить. Горизонтальный или вертикальный трубопровод подлежит очистке от окалины, примесей, накипи и просушке. Маховик задвижки должен быть направлен вверх, а затяжка крепежей проведена равномерно, без перекосов. В паспорте производитель всегда указывает порядок действий при монтаже прибора. Отклоняться от него недопустимо.

Существует также свод правил, который касается установки любого типа затвора:

- стальная арматура во время сварочных работ должна оставаться открытой;

- закрытие пути для потока сопровождается небольшим усилием, чтобы не привести к перекручиванию и последующей поломке;

- тяжелые приборы для установки обеспечивают подпорками;

- перед выбором важно учитывать допустимые пределы давления;

- установка возможна только на прямом участке трубопровода, где отсутствует риск возникновения избыточного давления, что приводит к губительному гидроудару.

Останавливаясь на выборе затвора вместо вентиля, стоит учитывать некоторые слабости приборов:

Запорная арматура

Запорная арматура- нельзя использовать, если содержимое труб имеет твердые и крупные компоненты;

- имеются ограничения допустимого давления в магистрали;

- есть риск получения клапанов гидроудара из-за относительно низкой скорости перекрывания пути для потока.

Кроме того, затворы заметно сложнее отремонтировать, заменить изношенные уплотнители. А установка сопровождается большей высотой, нежели требуется для отсечного клапана.

Важно! У приборов с электроприводом строго регламента относительно положения нет. Важно, чтобы сам привод не оказался внизу. А если шпиндель расположен горизонтально, то под механизмом должна быть предусмотрена дополнительная опора.

Затворные клапаны несмотря на относительно низкие предельные значения давления могут устанавливаться практически на любые магистрали с жидкостями или газами. Монтаж произвести можно самостоятельно, но важно соблюдать строгие правила, чтобы избежать переделок или полной замены прибора. Управлять положением заслонки можно вручную или дистанционно с помощью пульта. А в качестве материала для изготовления используются чугун, легированная или нержавеющая сталь, отвечающие за прочность и долговечность затвора.

znatoktepla.ru

Задвижки стальные фланцевые: как устроены, принцип работы

Стальные задвижки наиболее часто используемый вид запорной арматуры, используемый для установки в трубопроводах с высоким рабочим давлением. Качественные характеристики стали и возможность ее обработки различными методами дали возможность получить большое количество видов стальных задвижек. Такое многообразие видов запорной арматуры позволило обеспечить выполнение технических заданий по регулировке и надежному перекрытию рабочих потоков трубопроводов.

Стальные фланцевые задвижки — основные классификации

Для стальной запорной арматуры основным достоинством выступает сталь — прочный и одновременно легкий для традиционных видов обработки вид металла. В физическом плане сталь по своим качествам легче чугуна, но в сравнении с чугунной отливкой способна выдерживать не только большие внутренние нагрузки, но и внешние. Эти свойства стали основными в выборе материала для корпуса устройства. А дальше техника дала возможность использовать сталь в целом семействе запорной арматуры.

К стальным видам запорной арматуры относятся:

- Задвижки параллельного вида;

- Задвижки клинового типа.

Различия этих двух типов стальных устройств кроются в конструкции рабочего органа — виде затвора. Для параллельного вида устройства это выражается в наличии затвора с двумя параллельными плоскостями затворного устройства. А вот в клиновом виде роль затвора играет клин, рабочие поверхности которого имеют определенный угол наклона.

Классифицировать можно и по типу устройств подачи рабочего органа — шпинделя.

В устройстве стальных фланцевых задвижек встречаются устройства с выдвижным и невыдвижным шпинделем.

Запирание задвижек с выдвижным шпинделем осуществляется за счет движения шпинделя, расположенного за пределами корпуса. Сам узел крепления шпинделя находится над корпусом, он легко разбирается и в случае необходимости просто ремонтируется. Правда, устанавливая такое устройство нужно быть готовым к тому, что при необходимости открыть рабочий просвет устройства над штурвалом должно быть, как минимум, расстояние равное высоте задвижки, так далеко выдвигается шпиндель.

Для невыдвижного типа заглушек отрицательным моментом выступает их большой вес и довольно большие габариты корпуса. Кроме этого, ремонт и обслуживание узла крепления шпинделя существенно затруднено — он находится внутри корпуса.

Принцип работы стальных задвижек

Включение в устройство трубопроводной системы задвижки с параллельным или клиновым затвором основывается на требованиях задач, решаемых запорным узлом.

Для задвижек с параллельным и клиновым затвором принцип работы устройства практически идентичен:

- Затвор, находясь в открытом положении обеспечивает пропуск через корпус рабочего потока перекачиваемого вещества;

- При вращении шпинделя, он создает поступательное движение затвора;

- Затвор движется перпендикулярно потоку движения рабочей среды и уменьшает просвет прохода внутри корпуса;

- Рабочий поток, встречая на своем пути препятствие, уменьшает скорость и одновременно снижает количество вещества, проникающего в трубопровод после задвижки;

- При окончательном закрытии рабочего прохода корпуса затвор блокирует прохождение вещества по трубе.

Большим плюсом всех видов стальных задвижек выступает возможность их использования в качестве регулировочного устройства. Легкость управления и относительная точность расчета показаний позволяет использовать устройство как с электроприводом, так и в ручном режиме.

В зависимости от перекачиваемых веществ применяются несколько видов клиновых затворов:

- Устройства с жестким типом затвора;

- Дисковые затворы;

- Задвижки с упругим клиновым затвором.

Принцип работы каждого из этих видов устройств схож. Однако, имеются и свои особенности в этой работе. Жесткий тип затвора имеет простую и очень прочную конструкцию, однако, именно для него и выдвигаются особенно высокие требования в плане чистоты обработки и подгонки деталей. Именно это и сказывается на относительно небольшом сегменте стальных фланцевых задвижек с жестким рабочим органом среди всех типов задвижек.

Примерно такие же проблемы возникают и с дисковым типом рабочего органа. Правда, при этом дисковый вид устройств имеет более компактный корпус, а значит у него и больше вариантов применения на практике.

А вот самыми популярными видами фланцевых задвижек выступают клиновые типы с упругими типами затворов. Под упругими типами затворов следует понимать рабочие органы устройства с обрезиненным клиновидным затвором.

В практической работе этот тип устройства рассекает рабочий поток не жестким диском, а упругим клином, и при закрытии прохода более плотно перекрывает поток.

Управление задвижками

Необходимость точности регулировки пропускной способности трубопровода при помощи стальных фланцевых задвижек привела к появлению нескольких видов органов управления задвижек.

Самым простым и надежным выступает ручное управление при помощи штурвала рулевого типа или сегментного. Точность регулировки при таком варианте управления невелика, но при определенной сноровке научиться регулировать поток можно с высокой точностью. Для этого достаточно правильно считать полные обороты штурвала, повороты на 1\2 оборота или даже на 1\4 или 1\6 его часть.

Для более точного и легкого управления задвижкой применяются механические приводы с градуированной шкалой оборотов и механизмом усиления.

Сложные производственные системы используют электрические системы управления — пневматические и электрические. Пневматические и гидравлические типы приводов используются в основном на задвижках большого диаметра, а вот электроприводы могут быть установлены на самых маленьких задвижках.

Виды фланцевых соединений

Простота и надежность фланцевых соединений стальных задвижек позволяет устанавливать их в нескольких типах запорных узлов трубопроводов.

Для установки используются фланцы:

- Плоские типы фланцев;

- Плоские с выступом;

- Фланцы с шипом и выступом.

Стальная арматура фланцевого типа соединения устанавливается в трубопроводах на приварные или резьбовые фланцы. В большинстве случаев используются именно приварные системы, в которых к трубопроводу в месте установки приваривается фланец и через прокладку устанавливается задвижка.

Для небольших размеров трубопроводов используются как промышленного производства заготовки, так и фланцы кустарного производства. Для трубопроводов диаметром от 100 мм соединение подбирается более точно.

Достоинства и недостатки стальных фланцевых задвижек

Применение стальных типов задвижек в трубопроводных системах требует учета как сильных, так и слабых сторон этого вида запорной арматуры.

К достоинствам задвижек стоит отнести:

- Высокую герметичность прибора;

- Небольшой вес;

- Возможность применения в трубопроводах разного назначения;

- Простота и надежность устройства;

- Широкий ассортимент продуктов, рассчитанный на широкий спектр выполняемых задач.

Относительно недостатков стоит вспомнить:

- Большая высота прибора с выдвижным шпинделем;

- Слабый отклик при установке в качестве регулировочного устройства — для получения требуемого потока необходимо своевременное указание управляющему устройству.

www.admiral-omsk.ru

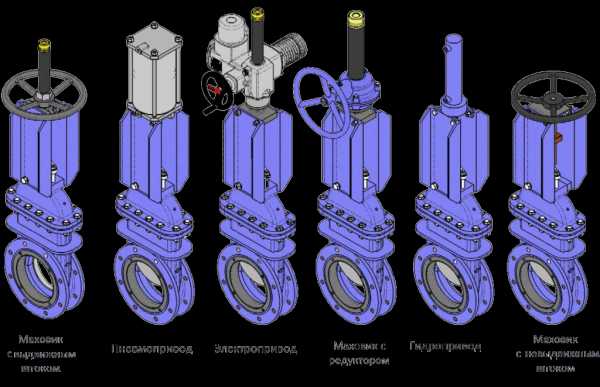

Управление задвижками: маховик, редуктор, электропривод

Задвижки – популярная запорная арматура, которая применяется на трубопроводах, транспортирующих разнообразные газы и жидкости. Рабочий орган такого устройства (клин, шибер) движется перпендикулярно потоку, перекрывая просвет трубы. Задача управления задвижкой – максимально быстро, но плавно опустить или поднять этот элемент. А как она решается, мы рассмотрим ниже.

Главные требования к управлению задвижкой

Управляя работой такой арматуры, важно соблюсти следующие условия:

- Клин задвижки должен находиться в положении «открыто» или «закрыто». Такая арматура не может использоваться для регуляции силы потока. Если ее рабочий элемент слишком долго будет пребывать в полузакрытом состоянии, сила потока его деформирует. После этого задвижку невозможно будет ни герметично закрыть, ни полностью открыть. Поэтому процесс открывания и закрывания устройства должен быть по возможности быстрым.

- Слишком резкое перекрывание или открывание задвижки также нежелательно. Это может привести к гидроудару в системе, особенно если речь идет о трубе большого диаметра, по которой поток движется с высокой скоростью. Чтобы избежать проблем, рабочий элемент задвижки необходимо перемещать плавно.

- На трубах больших диаметров и с высокими скоростями потока для управления задвижкой требуются серьезные усилия. Это трудно, а иногда и просто невозможно сделать вручную, при помощи обычного маховика. Чтобы облегчить и упростить задачу, в таких случаях для управления арматурой приходится использовать механические редукторы или разнообразные приводные механизмы. Ниже мы рассмотрим механизм действия этих устройств.

Ручное управление при помощи маховика. Механический редуктор

Классическим управляющим элементом задвижки является маховик. При его вращении усилие передается на шпиндель арматуры, который поднимается или опускается и, соответственно, поднимает или опускает затвор. Шпиндель у задвижки может быть выдвижным или невыдвижным. В первом случае он поднимается над маховиком настолько, насколько поднят клин. У задвижек с невыдвижным шпинделем эти перемещения происходят внутри корпуса.

Если из-за большого диаметра трубы вращать обычный маховик становится трудно, на задвижку устанавливают механический редуктор. Он преобразует усилие так, что управляющий маховик можно легко повернуть без больших затрат энергии. Такое устройство позволяет облегчить работу с арматурой, не применяя приводов.

Приводные механизмы для управления задвижкой

Для открывания и закрывания арматуры используются:

- электроприводы;

- гидроприводы;

- пневматические приводы.

Эти механизмы не только облегчают управление задвижками больших диаметров, которые требуют существенных усилий для перемещения рабочего элемента. Они нередко используются и с арматурой небольшого Ду. Дело в том, что приводные механизмы позволяют организовать дистанционное управление задвижкой или автоматизировать процесс открывания и закрывания устройства, связав его с любыми рабочими параметрами системы (давлением, температурой, расходом среды, состоянием насосов и пр.). Чаще всего при автоматизации задвижек используют электропривод, так как он проще в установке и управлении.

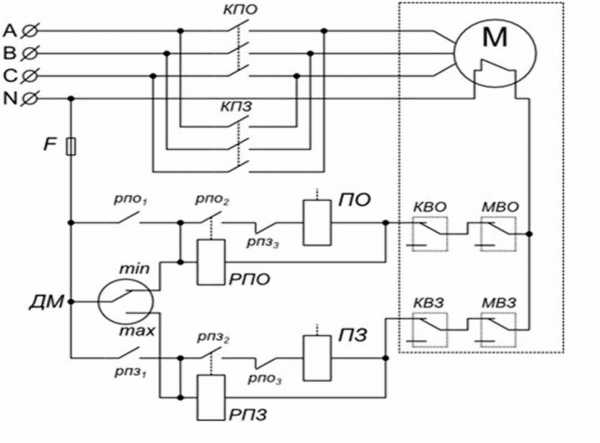

Электропривод задвижки: принцип работы и автоматизация

Основным элементом электроприводного механизма является асинхронный двигатель. Его усилие при работе передается по цепи от выходного вала на червячный редуктор и далее на выходной винт задвижки. Этот винт опускается или поднимается, а вместе с ним опускается или поднимается затвор арматуры.

Чтобы вовремя остановить работу двигателя, в электроприводе разработан механизм микровыключателей КВО и КВЗ. От выходной шестерни редуктора вращение передается дискам с кулачками. При открывании задвижки кулачки поворачиваются вправо и переключают контакты КВО, при закрывании арматуры – наоборот, кулачки движутся влево и переключают КВЗ. Диски с кулачками размещены так, что микровыключатели срабатывают в момент, когда затвор достигает крайнего положения. КВО переключается при полном открытии задвижки, КВЗ – при полном закрытии. Таким образом, двигатель не может остановиться, если затвор находится в полуоткрытом состоянии, что предупреждает деформацию рабочего элемента потоком.

Режимы управления

Электроприводом задвижки можно управлять в трех режимах:

- дистанционном;

- автоматическом;

- наладочном.

Если необходимо управлять работой задвижки на расстоянии, например, с диспетчерского пульта, выбирают дистанционный режим работы. Чтобы перевести привод в этот режим, нужно:

- переключатель 1ПУ установить в положение «Дистанционный»;

- тумблер 2ВБ переключить в положение «Включен»;

- тумблер 1ВБ установить в положение «Выключен».

Управление питанием осуществляется через выключатель В.

Электрическая схема работы привода в дистанционном режиме

Управление задвижкой с электроприводом происходит следующим образом (на примере открытия арматуры):

- Оператор нажимает кнопку 1КУ.

- Включается реле 1РП.

- Замыкается цепь питания катушки пускателя ПО.

- Пускатель включается и запускает электродвигатель.

- Во время работы двигателя затвор поднимается и задвижка открывается.

- При достижении затвором крайнего верхнего положения поворачиваются диски с кулачками и срабатывает микровыключатель КВО.

- На КВО размыкается контакт КВО1, и пускатель ПО выключается. Вместе с ним останавливается и двигатель привода.

- Одновременно с размыканием КВО1 происходит замыкание КВО2, который включает сигнальную лампочку ЛО. Она сообщает оператору, что задвижка открыта.

На этом процесс открытия арматуры завершается. Закрытие задвижки происходит аналогично, после нажатия кнопки 2КУ. В конце движения затвора срабатывают контакты КВЗ и загорается лампочка ЛЗ.

Кроме описанных цепей, в электроприводе задвижки существует и простейшая система сигнализации. Она основана на полупроводниковых диодах и сообщает о полном открытии или закрытии затвора посредством лампочек ЛО и ЛЗ.

Автоматический режим работы электропривода

Управление задвижкой может осуществляться автоматически, без участия оператора. Для перевода электропривода в автоматический режим нужно:

- Переключатель 1ПУ установить в положение «Автомат»;

- Выключатель ВК переключить в положение «Включен»;

- Тумблер 1ВБ установить в положение «Выключен»;

- Тумблер 2ВБ переключить в положение «Включен».

Механизм работы электропривода в автоматическом режиме похож на таковой при дистанционном управлении. Только замыкание контактов 1РК и 2РК происходит не при нажатии кнопки, а через подачу соответствующей команды со схемы контроля. Далее включается пускатель ПО (при открытии задвижки) или ПЗ (при закрытии) и запускается работа электродвигателя. Результат выполнения команды отображается загоранием сигнальных лампочек ЛО или ЛЗ.

Наладочный режим работы электропривода

Данный режим используется не для управления задвижкой, а для наладки работы электропривода после монтажа или ремонта устройств. Для перевода механизма в наладочный режим нужно:

- Тумблер 1ВБ установить в положение «Включено»;

- Автоматический выключатель АВ включить (он подает в схему управления питание).

Для открывания задвижки нажимается кнопка 4КУ. После ее нажатия питание подается на пускатель ПО. Он осуществляет следующее:

- Замыкает контакт ПО1 (он находится в цепи самоблокировки). Замыкание способствует запоминанию команды.

- Размыкает контакт ПО2 (расположен в цепи взаимной блокировки). Это предотвращает подачу ложной команды.

- Замыкает три контакта ПО3, в результате чего включается двигатель. Он поднимает рабочий элемент задвижки.

При полном открытии задвижки кулачок диска размыкает контакт КВО, что отключает пускатель ПО. Двигатель останавливается, и затвор прекращает движение. Закрытие задвижки происходит аналогично, но после нажатия кнопки 5КУ.

Защита в схеме электропривода задвижки

При управлении задвижкой могут возникать нештатные ситуации. Чтобы предупредить аварии на трубопроводе и поломки электроприводного механизма, в его схеме предусмотрена защита нескольких типов:

- Кнопка 3КУ – аварийное ручное выключение двигателя.

- Нулевая защита (минимального напряжения). Срабатывает при отключении или критическом снижении напряжения в сети. Предупреждает самозапуск двигателя при внезапном восстановлении напряжения.

- Электрическая блокировка. Не допускает одновременного срабатывания пускателей ПО и ПЗ. Осуществляется простым включением размыкающего контакта ПЗ в цепь питания ПО и наоборот.

- Защита от перегрузок. Предупреждает перегрузку двигателя в случае заклинивания задвижки. При возникновении проблемы размыкаются контакты микровыключателя ВМ (это выключатель муфты предельного момента). Микровыключатель, находящийся в общей цепи питания ПО и ПЗ, отключает оба пускателя и прекращает работу двигателя.

- Максимальная защита – от высоких кратковременных нагрузок и тока коротких замыканий. Срабатывает благодаря плавким предохранителям или электромагнитным расцепителям.

Кроме того, в схеме электропривода задвижки предусмотрены устройства защиты и управления ПКП1Т, ПКП1И и др. Они позволяют останавливать электропривод без задействования концевых выключателей, следить за текущим положением затвора, прекращать работу привода в аварийных ситуациях. Также в ПКП1 можно вмонтировать модуль интерфейса для осуществления электронного управления. В этом случае появляется возможность запрограммировать электропривод на работу с нужными параметрами в различных условиях или в разное время.

Таким образом, управлять задвижками можно по-разному, но электроприводной механизм позволяет осуществлять управление наиболее легко и точно. Если вы хотите купить задвижку с электроприводом, обращайтесь в «Компанию Север». Наши специалисты проконсультируют вас по всем вопросам относительно управления арматурой и помогут подобрать устройство с нужным приводным механизмом.

severarm.ru